Un appareil de pyrolyse sert de réacteur thermique central dans la synthèse de matériaux pour supercondensateurs, spécialement conçu pour convertir des précurseurs de biomasse en carbone poreux. Il maintient un environnement à haute température strictement contrôlé qui facilite la décomposition thermique, transformant la matière organique brute en une structure carbonée stable et conductrice.

En gérant précisément la chaleur et l'atmosphère, l'appareil de pyrolyse pilote l'évolution structurelle de la biomasse en carbone à haute surface spécifique, ce qui est la condition préalable essentielle au stockage d'énergie haute performance.

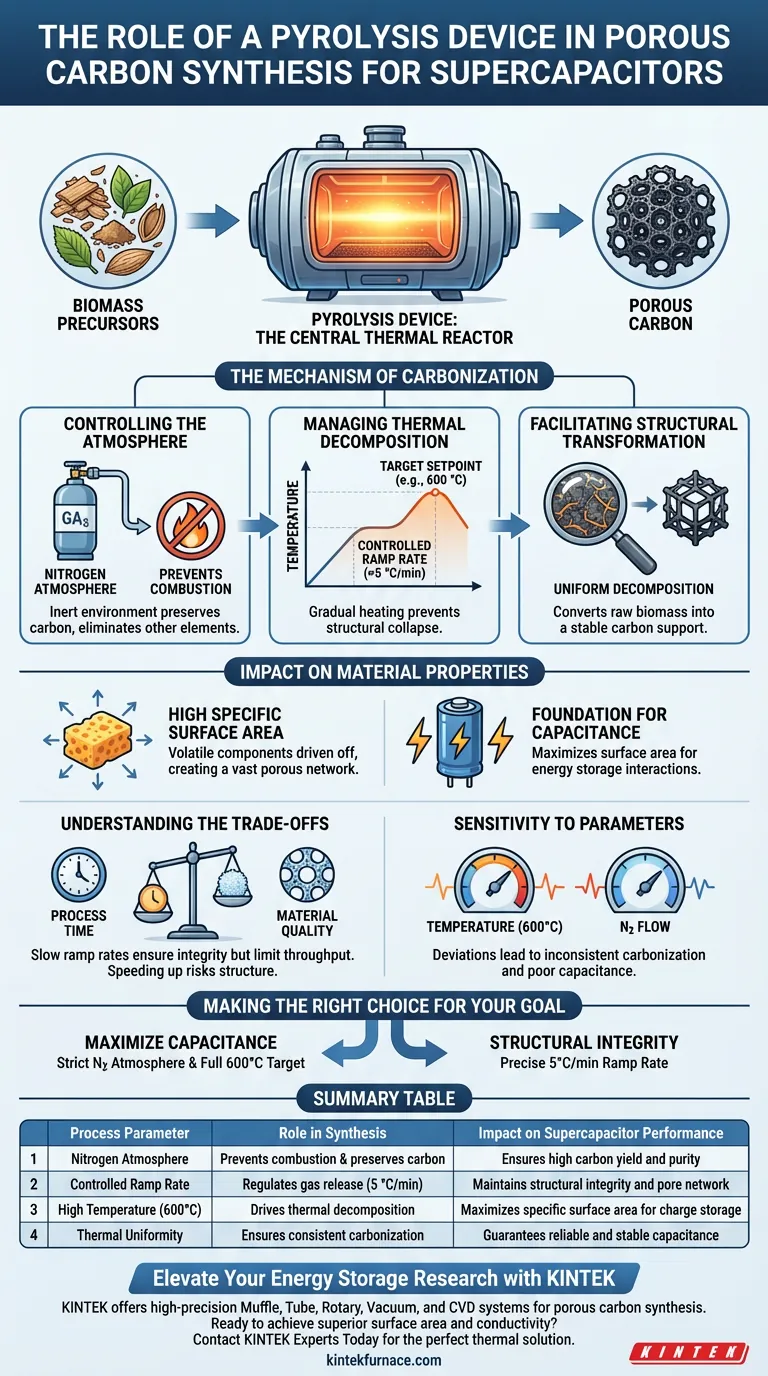

Le Mécanisme de Carbonisation

Pour comprendre le rôle de l'appareil de pyrolyse, il faut examiner comment il manipule l'environnement physique pour modifier la chimie du matériau.

Contrôle de l'Atmosphère

L'appareil fonctionne sous une atmosphère d'azote spécifique. Cet environnement inerte est essentiel car il empêche la biomasse de se consumer (brûler) comme elle le ferait dans l'oxygène.

Au lieu de brûler en cendres, la matière organique subit une carbonisation. Cela préserve la structure carbonée tout en éliminant d'autres éléments.

Gestion de la Décomposition Thermique

L'appareil ne se contente pas de bombarder le matériau de chaleur ; il applique une vitesse de montée en température contrôlée, généralement d'environ 5 °C/min.

Cette augmentation progressive empêche l'effondrement structurel causé par une libération rapide de gaz. La température est augmentée régulièrement jusqu'à atteindre un point de consigne cible, tel que 600 °C.

Facilitation de la Transformation Structurelle

À ces températures élevées, une décomposition thermique se produit. L'appareil garantit que ce processus se déroule uniformément dans tout le matériau précurseur.

Cette décomposition est ce qui convertit physiquement la biomasse brute en un matériau de support à base de carbone.

Impact sur les Propriétés du Matériau

L'objectif ultime de l'utilisation d'un appareil de pyrolyse n'est pas seulement la carbonisation, mais l'amélioration de propriétés physiques spécifiques requises pour les supercondensateurs.

Création d'une Surface Spécifique Élevée

Le principal résultat de ce processus thermique est un matériau doté d'une surface spécifique élevée. À mesure que les composants volatils sont éliminés par la chaleur, un réseau poreux subsiste.

Cette porosité est la caractéristique déterminante qui permet au matériau de fonctionner efficacement dans les applications de stockage d'énergie.

Fondation pour la Capacité

Le carbone poreux produit sert de base à la performance de la capacité.

Les supercondensateurs dépendent des interactions de surface pour stocker l'énergie. Par conséquent, la capacité de l'appareil à maximiser la surface est directement liée aux performances électriques finales de l'appareil.

Comprendre les Compromis

Bien que l'appareil de pyrolyse soit essentiel, le processus implique des contraintes inhérentes qui doivent être gérées.

Temps de Processus vs Qualité du Matériau

L'exigence d'une vitesse de montée en température spécifique et lente (par exemple, 5 °C/min) crée un goulot d'étranglement dans la vitesse de production.

Accélérer ce processus de chauffage pour gagner du temps risque de compromettre l'intégrité structurelle des pores. Vous sacrifiez le débit pour la surface spécifique élevée nécessaire à la performance.

Sensibilité aux Paramètres

La synthèse est très sensible à la précision de l'appareil.

Des écarts par rapport à la température cible de 600 °C ou des fluctuations dans le débit d'azote peuvent entraîner une carbonisation incohérente, conduisant à une faible capacité.

Faire le Bon Choix pour Votre Objectif

Lorsque vous utilisez un appareil de pyrolyse pour la recherche ou la production de supercondensateurs, alignez vos paramètres sur vos objectifs de performance spécifiques.

- Si votre objectif principal est de maximiser la capacité : Assurez-vous que l'appareil maintient une atmosphère d'azote stricte et atteint la cible complète de 600 °C pour garantir le développement maximal de la surface.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la précision de la vitesse de montée en température (5 °C/min) pour éviter les chocs thermiques et assurer une formation uniforme des pores.

L'appareil de pyrolyse n'est pas simplement un four ; c'est un instrument de précision qui dicte la capacité de stockage d'énergie ultime de votre matériau carboné.

Tableau Récapitulatif :

| Paramètre de Processus | Rôle dans la Synthèse | Impact sur la Performance des Supercondensateurs |

|---|---|---|

| Atmosphère d'Azote | Empêche la combustion et préserve le carbone | Assure un rendement et une pureté élevés en carbone |

| Vitesse de Montée en Température Contrôlée | Régule la libération de gaz (5 °C/min) | Maintient l'intégrité structurelle et le réseau de pores |

| Haute Température (600°C) | Déclenche la décomposition thermique | Maximise la surface spécifique pour le stockage de charge |

| Uniformité Thermique | Assure une carbonisation cohérente | Garantit une capacité fiable et stable |

Élevez Votre Recherche sur le Stockage d'Énergie avec KINTEK

La carbonisation précise est l'épine dorsale des supercondensateurs haute performance. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de muffles, à tube, rotatifs, sous vide et CVD de haute précision conçus pour répondre aux exigences rigoureuses de la synthèse de carbone poreux. Nos fours de laboratoire haute température personnalisables offrent le contrôle de l'atmosphère et la précision de la vitesse de montée en température dont vos précurseurs de biomasse uniques ont besoin.

Prêt à obtenir une surface spécifique et une conductivité supérieures ?

Contactez les Experts KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Serkan Demirel, Mehmet Hakkı Alma. High capacitive pt and NiOx loaded supercapacitors with commercial and green synthesized carbon-based materials. DOI: 10.1007/s10854-023-11885-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment la conception de fours industriels spécialisés pour la production d'hydrogène contribue-t-elle à prolonger leur durée de vie ?

- Comment la technologie de refusion électroslag (ESR) améliore-t-elle les superalliages Ni30 ? Atteignez une pureté et une plasticité maximales

- Quel rôle joue la diffraction des rayons X (DRX) dans l'évaluation du traitement thermique des ZIF ? Maîtriser la transformation des matériaux

- Quel est l'objectif de l'utilisation d'un four industriel pour le séchage à basse température ? Guide expert du traitement du verre

- Quel est le but de l'ajout de pentoxyde de phosphore (P2O5) comme déshydratant ? Assurer une régénération profonde de l'électrolyte

- Pourquoi un four sous vide est-il nécessaire lors de la préparation de composites Al-CNTs/h-BN ? Prévenir les défauts et assurer la pureté

- Quel rôle le chlorure de sodium (NaCl) joue-t-il en tant que tampon thermique ? Optimisation de la synthèse de composites Si/Mg2SiO4

- Quelles sont les considérations en matière de consommation d'énergie lors du choix entre des fours de déliantage et de frittage séparés ou combinés ? Optimisez l'efficacité de votre processus