Le frittage par plasma d'étincelles (SPS) surpasse fondamentalement les processus traditionnels de brasage par diffusion en utilisant un courant continu pulsé pour générer de la chaleur directement dans le matériau. Cette méthode, souvent combinée à une pression mécanique, permet une diffusion atomique complète à l'interface en une fraction du temps requis par les méthodes conventionnelles de chauffage externe, réduisant ainsi considérablement la consommation globale d'énergie.

La valeur fondamentale du SPS réside dans sa capacité à découpler la densification d'une exposition thermique prolongée. En réalisant une consolidation rapide à des températures effectives plus basses, le SPS préserve la microstructure et les propriétés critiques des matériaux de base — tels que le diamant ou les céramiques à grains fins — qui se dégraderaient autrement dans des conditions de frittage traditionnelles.

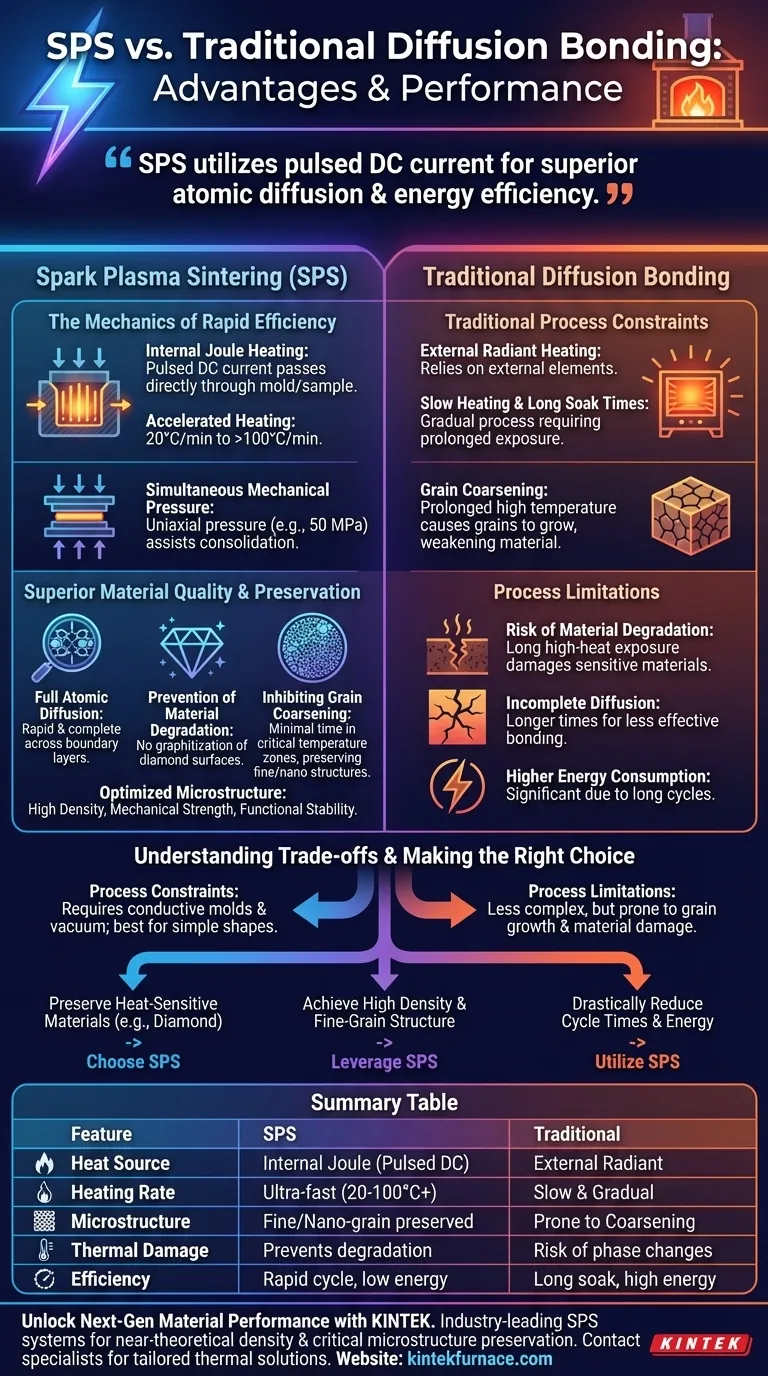

La mécanique de l'efficacité rapide

Génération de chaleur interne

Contrairement aux fours traditionnels qui dépendent de la chaleur radiante d'éléments externes, le SPS utilise le chauffage Joule. Cela se produit lorsqu'un courant électrique pulsé est passé directement à travers le moule ou l'échantillon conducteur lui-même.

Vitesses de chauffage accélérées

Étant donné que la chaleur est générée en interne, le système atteint des augmentations de température rapides. Bien que les vitesses spécifiques dépendent du matériau, le processus prend en charge des vitesses de chauffage nettement supérieures aux méthodes conventionnelles, allant de 20 °C/min à plus de 100 °C/min.

Pression mécanique simultanée

L'application d'une pression uniaxiale ou axiale (par exemple, 50 MPa) pendant la phase de chauffage est un différenciateur essentiel. Cette pression aide à la consolidation physique de la poudre ou de l'interface de brasage, permettant à la densification de se produire à des températures plus basses.

Qualité et préservation supérieures des matériaux

Obtention d'une diffusion atomique complète

L'avantage principal du SPS dans le brasage par diffusion est la qualité de l'interface. La combinaison de la chaleur et de la pression facilite une diffusion atomique complète à travers les couches limites extrêmement rapidement.

Prévention de la dégradation des matériaux

Les processus traditionnels nécessitent souvent de longs temps de "trempage" à haute température, ce qui peut endommager les matériaux sensibles. Le SPS minimise ce risque ; par exemple, il prévient efficacement la graphitisation des surfaces de diamant, préservant ainsi les propriétés thermiques du matériau de base.

Inhibition du grossissement des grains

L'exposition prolongée à des températures élevées provoque généralement la croissance (grossissement) des grains, ce qui affaiblit le matériau. La nature à haute vitesse du SPS minimise le temps passé dans ces zones de température critiques, inhibant efficacement la croissance des grains.

Microstructure optimisée

En limitant la croissance des grains, le SPS produit des matériaux avec des structures à grains fins, nanométriques ou micrométriques. Cela se traduit directement par des propriétés physiques supérieures, telles que :

- Haute densité : Une densité proche de la théorique est atteinte rapidement.

- Résistance mécanique : Des grains plus fins donnent des composites plus durs et plus résistants (par exemple, céramiques Mo-Cr-Y ou ZnS).

- Stabilité fonctionnelle : Elle améliore les propriétés telles que la translucidité optique dans les céramiques et la stabilité piézoélectrique dans le titanate de baryum.

Comprendre les compromis

Contraintes du processus

Bien que le SPS offre des propriétés matérielles supérieures, c'est généralement un processus plus complexe que le frittage atmosphérique. Il repose fortement sur des moules conducteurs (généralement en graphite) et nécessite un vide ou une atmosphère contrôlée pour gérer efficacement les effets de la décharge plasma.

Limitations géométriques

La nécessité d'appliquer une pression uniaxiale élevée pendant le processus limite généralement la complexité des formes pouvant être produites. Contrairement aux méthodes de frittage libre, le SPS est mieux adapté aux géométries simples telles que les disques, les cylindres ou les plaques plates où la pression peut être appliquée uniformément.

Faire le bon choix pour votre projet

La décision d'utiliser le SPS doit être guidée par la sensibilité spécifique de vos matériaux et vos exigences de performance.

- Si votre objectif principal est de préserver les matériaux sensibles à la chaleur : Choisissez le SPS pour minimiser l'exposition thermique et prévenir la dégradation des phases, telle que la graphitisation du diamant.

- Si votre objectif principal est la performance mécanique ou optique : Utilisez le SPS pour atteindre une densité élevée tout en maintenant une structure à grains fins, ce qui améliore la dureté et la translucidité.

- Si votre objectif principal est l'efficacité du processus : Utilisez le SPS pour réduire considérablement les temps de cycle grâce au chauffage Joule rapide et à une consommation d'énergie globale réduite.

Le SPS est le choix définitif lorsque l'intégrité structurelle de l'interface et la préservation des propriétés microscopiques des matériaux sont aussi critiques que la liaison elle-même.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma d'étincelles (SPS) | Brasage par diffusion traditionnel |

|---|---|---|

| Source de chaleur | Chauffage Joule interne (CC pulsé) | Chauffage radiant externe |

| Vitesse de chauffage | Ultra-rapide (20°C/min à 100°C+) | Lente et progressive |

| Microstructure | Préserve les structures à grains fins/nano | Suceptible au grossissement des grains |

| Dommages thermiques | Prévient la dégradation (par ex. Diamant) | Risque de changements de phase du matériau |

| Efficacité | Temps de cycle rapides et faible consommation d'énergie | Longs temps de trempage et haute consommation d'énergie |

Libérez les performances des matériaux de nouvelle génération avec KINTEK

Ne laissez pas les limitations du frittage traditionnel dégrader le potentiel de votre matériau. KINTEK fournit des systèmes de frittage par plasma d'étincelles (SPS) leaders de l'industrie, conçus pour atteindre une densité proche de la théorique tout en préservant les microstructures critiques. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour les besoins de haute température uniques de votre laboratoire.

Prêt à accélérer votre recherche et votre efficacité de brasage ?

Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos solutions thermiques sur mesure peuvent transformer vos résultats en science des matériaux.

Guide Visuel

Références

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Comment un régulateur de température PID de haute précision garantit-il la qualité du biochar ? Maîtriser la pyrolyse de la balle de teff

- Pourquoi la synthèse hydrothermale est-elle utilisée pour la production de ZIF-8 ? Contrôle de la pureté et de l'uniformité des nanocristaux

- Comment un masque en feuille d'aluminium régule-t-il la température dans le procédé par zone flottante ? Optimiser la précision de la croissance cristalline

- Quelle est la fonction principale d'un four de frittage à haute température fonctionnant à 1173 K dans la préparation de précurseurs d'oxydes poreux ? Assurer l'intégrité structurelle de vos précurseurs

- Pourquoi un contrôle précis de la vitesse de chauffage est-il nécessaire lors de la pyrolyse du bambou ? Optimiser la qualité du nanocomposite Au-NPs/BC

- Pourquoi un système de chauffage programmé de haute précision est-il utilisé pour la stabilité du catalyseur ? Assurer l'intégrité précise des données du réacteur

- Quel est le but du pré-séchage des matières premières de SiO2 à 400 degrés Celsius ? Assurer une synthèse stœchiométrique précise

- Comment les conditions de traitement du CVT et du hPLD pour les cristaux de Nb1+xSe2 diffèrent-elles ? Exploration de la croissance à l'équilibre vs. dynamique