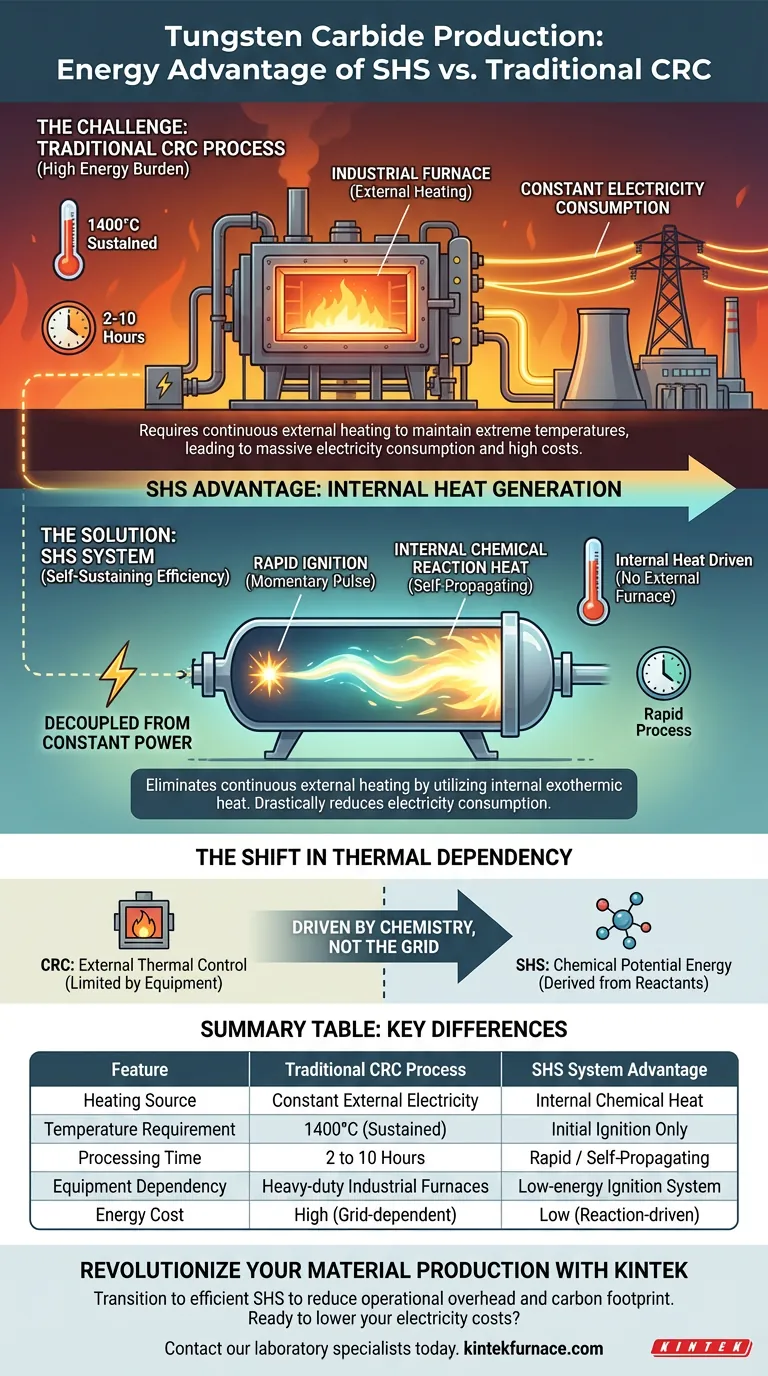

Le principal avantage en matière d'économie d'énergie du système de synthèse auto-propagative à haute température (SHS) réside dans sa capacité à éliminer le besoin de chauffage externe continu. En utilisant la chaleur interne générée par la réaction chimique elle-même, le SHS réduit considérablement la consommation d'électricité par rapport aux méthodes traditionnelles qui dépendent de fours industriels énergivores.

Point essentiel : Le processus traditionnel de calcination-réduction-carburation (CRC) est un fardeau énergétique, nécessitant que les fours maintiennent 1400 °C pendant 10 heures. En contraste frappant, le système SHS ne nécessite qu'une brève impulsion électrique pour l'allumage ; le processus devient alors auto-entretenu grâce à la chaleur chimique interne, dissociant ainsi efficacement la production de la consommation électrique constante.

Les exigences énergétiques du processus CRC traditionnel

Pour comprendre l'efficacité du SHS, il est nécessaire d'examiner d'abord la lourde charge énergétique requise par le processus traditionnel de calcination-réduction-carburation (CRC).

Dépendance aux fours industriels

La méthode CRC dépend fondamentalement de fours industriels à grande échelle. Ces unités sont des consommateurs massifs d'électricité et doivent rester actives pendant tout le cycle de production.

Températures élevées soutenues

Le processus nécessite le maintien d'une température extrême de 1400 °C. Le maintien de cet environnement thermique contre les pertes de chaleur nécessite un apport d'énergie important et constant.

Temps de traitement prolongé

La consommation d'énergie est aggravée par la durée du processus. Les fours doivent fonctionner à température maximale pendant 2 à 10 heures. Cette exposition prolongée à une chaleur élevée rend le coût énergétique cumulé par unité extrêmement élevé.

L'avantage SHS : génération de chaleur interne

Le système SHS inverse complètement le modèle énergétique utilisé dans la production de carbure de tungstène. Il déplace la source de chaleur des machines externes vers le matériau lui-même.

Le principe d'allumage

Contrairement au processus CRC, le SHS ne nécessite pas qu'un four soit alimenté pendant des heures. Il ne nécessite qu'une petite quantité d'électricité strictement pour la phase d'allumage initiale.

Réaction auto-entretenue

Une fois allumé, le système génère sa propre chaleur de réaction chimique interne. Cette énergie exothermique est suffisante pour mener le processus de synthèse à terme sans apport supplémentaire.

Minimisation du chauffage externe

Étant donné que la réaction se propage d'elle-même, le besoin de chauffage externe est effectivement minimisé ou éliminé après le démarrage. Il en résulte une méthode de production qui n'est pas liée aux coûts d'électricité élevés associés au maintien d'environnements à 1400 °C.

Le changement dans la dépendance thermique

Lors de l'évaluation de ces systèmes, il est essentiel de comprendre le compromis fondamental dans la manière dont l'énergie thermique est sourcée.

Dépendance externe vs. interne

Le processus CRC repose sur un contrôle thermique externe, ce qui signifie que l'efficacité énergétique est limitée par l'isolation et l'efficacité de l'équipement du four.

Énergie potentielle chimique

Le système SHS repose sur l'énergie potentielle chimique. L'efficacité ici découle de la formulation des réactifs plutôt que du réseau électrique. Ce changement élimine la variable du temps de fonctionnement du four de l'équation des coûts énergétiques.

Faire le bon choix pour votre objectif

Le choix entre ces technologies dépend souvent de l'infrastructure énergétique et des frais généraux d'exploitation.

- Si votre objectif principal est de réduire les coûts opérationnels : Le système SHS offre la voie la plus viable en éliminant les coûts d'électricité associés aux cycles de four de 2 à 10 heures.

- Si votre objectif principal est de réduire la dépendance à l'infrastructure : Le système SHS vous permet de vous passer de l'équipement de chauffage industriel lourd nécessaire pour maintenir 1400 °C.

En passant au SHS, vous passez d'un processus piloté par le réseau à un processus piloté par la chimie.

Tableau récapitulatif :

| Caractéristique | Processus CRC traditionnel | Avantage du système SHS |

|---|---|---|

| Source de chauffage | Électricité externe constante | Chaleur chimique interne |

| Exigence de température | 1400 °C (soutenue) | Allumage initial uniquement |

| Temps de traitement | 2 à 10 heures | Rapide / Auto-propagatif |

| Dépendance à l'équipement | Fours industriels robustes | Système d'allumage à faible consommation d'énergie |

| Coût énergétique | Élevé (dépendant du réseau) | Faible (piloté par réaction) |

Révolutionnez votre production de matériaux avec KINTEK

La transition du CRC énergivore vers un système SHS efficace peut réduire considérablement vos frais généraux d'exploitation et votre empreinte carbone. Soutenu par une R&D et une fabrication expertes, KINTEK propose une suite complète de solutions thermiques haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de synthèse uniques.

Prêt à réduire vos coûts d'électricité et à améliorer l'efficacité de votre production ?

Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver le four haute température idéal pour votre prochain projet.

Guide Visuel

Références

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment l'équipement de pulvérisation cathodique par magnétron facilite-t-il les films minces de BSnO ? Contrôle de précision pour le réglage de la bande interdite des semi-conducteurs

- Quelle est l'importance des systèmes de surveillance de température de haute précision dans le SPS ? Contrôle de la microstructure Ti-6Al-4V/HA

- Quelles sont les zones fonctionnelles primaires d'un four à bande transporteuse ? Optimisez votre processus de brasage de cuivre

- Comment l'équipement d'agitation et les étapes de chauffage à température contrôlée influencent-ils la qualité des nanoparticules magnétiques ?

- Quels sont les avantages de l'utilisation d'un four à chauffage rapide de qualité industrielle ? Maximiser l'efficacité de la déliantage du vitrocéramique

- Comment la combustion enrichie en oxygène (CEO) améliore-t-elle l'efficacité thermique du four ? Augmentez les économies d'énergie et la récupération de chaleur

- Pourquoi l'azote de haute pureté doit-il être utilisé pour l'activation du biochar ? Assurer l'intégrité du carbone et le développement des pores

- Quel est le rôle des thermomètres industriels dans le suivi du stress thermique ? Assurer la sécurité grâce à des données de haute précision