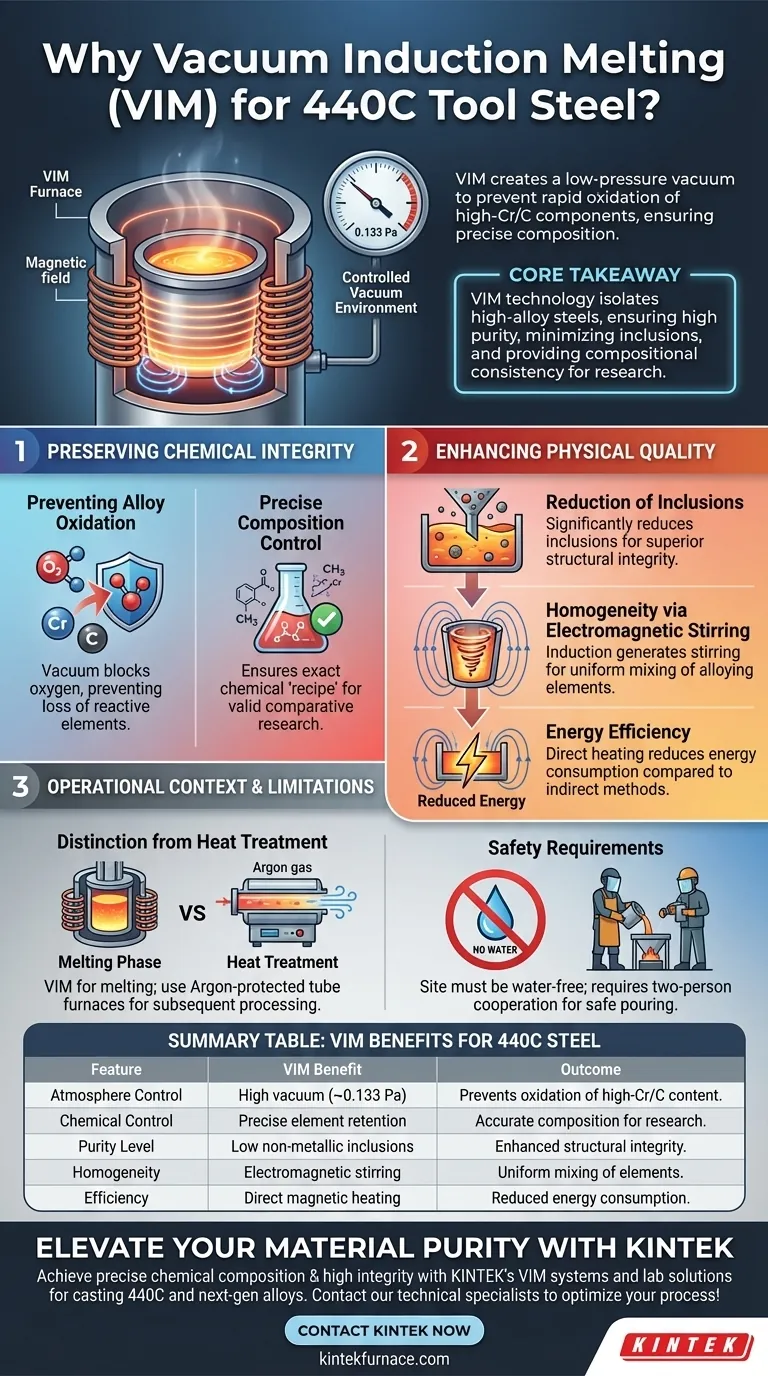

La fusion par induction sous vide (VIM) est utilisée pour l'acier à outils 440C principalement pour créer un environnement contrôlé de vide à basse pression, généralement autour de 0,133 Pa. Cette atmosphère spécifique empêche l'oxydation rapide des composants à haute teneur en chrome et en carbone de l'alliage, garantissant que la coulée finale conserve la composition chimique précise requise pour les applications de haute performance.

Idée clé La technologie VIM résout le problème de la fusion d'aciers fortement alliés réactifs en les isolant de la contamination atmosphérique. Cela garantit une grande pureté, minimise les inclusions et assure la cohérence de la composition nécessaire à une recherche comparative précise.

Préservation de l'intégrité chimique

Prévention de l'oxydation de l'alliage

L'acier à outils 440C est défini par sa haute teneur en chrome et en carbone. Ces éléments sont très réactifs à l'oxygène aux températures de fusion.

Un four VIM utilise un environnement sous vide pour bloquer efficacement l'oxygène du bain en fusion. Cela empêche la perte de ces éléments d'alliage critiques par oxydation.

Contrôle précis de la composition

Pour la recherche et la fabrication de haute qualité, la "recette" chimique de l'acier doit être exacte.

L'environnement sous vide permet un contrôle précis de la composition chimique. Cela garantit que les échantillons coulés correspondent aux spécifications théoriques requises pour une recherche comparative valide.

Amélioration de la qualité physique

Réduction des inclusions

Les impuretés et les inclusions non métalliques peuvent dégrader considérablement la résistance et les performances de l'acier à outils.

Le VIM réduit considérablement la formation d'inclusions par rapport aux méthodes de fusion à l'air libre. Il en résulte des échantillons coulés de haute pureté avec une intégrité structurelle supérieure.

Homogénéité grâce à l'agitation électromagnétique

Obtenir un mélange uniforme des éléments est essentiel lorsqu'il s'agit d'alliages lourds ou complexes.

Le processus d'induction génère intrinsèquement une agitation électromagnétique dans le métal en fusion. Cela garantit que les matières premières sont soigneusement mélangées et alliées à l'état fondu, produisant une composition chimique uniforme.

Efficacité énergétique

Au-delà de la qualité, le VIM offre des avantages opérationnels distincts en matière de consommation d'énergie.

Le champ magnétique généré par le four chauffe directement le métal. Cela permet une réduction de la consommation d'énergie grâce à un transfert d'énergie efficace par rapport aux méthodes indirectes comme le chauffage par arc ou par résistance.

Contexte opérationnel et limites

Distinction avec le traitement thermique

Bien que le VIM soit essentiel pour la phase de fusion, il n'est pas utilisé pour le traitement thermique ultérieur.

Pour des processus tels que l'austénitisation à 1050 °C, un four tubulaire avec protection à flux d'argon est utilisé. Cette atmosphère inerte empêche la décarburation de surface et l'oxydation à haute température après la solidification de l'acier.

Exigences de sécurité

Le processus de coulée dans une installation VIM nécessite une stricte adhésion aux protocoles de sécurité.

Le site doit être complètement exempt d'eau et d'obstacles pour éviter les réactions dangereuses. De plus, les opérations nécessitent généralement la coopération d'une deuxième personne pour assurer la manipulation et l'élimination en toute sécurité du matériau en fusion.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la préparation de l'acier à outils 440C, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la précision de la recherche : Privilégiez le VIM pour garantir des échantillons de haute pureté avec des compositions chimiques précises et des inclusions minimales.

- Si votre objectif principal est l'efficacité du processus : Tirez parti du chauffage magnétique direct de la technologie d'induction pour réduire la consommation d'énergie par rapport au chauffage par résistance.

- Si votre objectif principal est l'intégrité de surface : N'oubliez pas que le VIM protège le bain en fusion, mais vous devez passer à des environnements protégés par de l'argon pour les traitements thermiques ultérieurs afin d'éviter la décarburation.

En utilisant le VIM, vous assurez la qualité fondamentale de l'acier dès la première étape du processus de coulée.

Tableau récapitulatif :

| Caractéristique | Avantage VIM pour l'acier 440C | Résultat |

|---|---|---|

| Contrôle de l'atmosphère | Vide poussé (~0,133 Pa) | Prévient l'oxydation de la haute teneur en chrome/carbone |

| Contrôle chimique | Rétention précise des éléments | Composition précise pour la recherche et la fabrication |

| Niveau de pureté | Faibles inclusions non métalliques | Intégrité structurelle et résistance mécanique améliorées |

| Homogénéité | Agitation électromagnétique | Mélange uniforme des éléments d'alliage dans le bain en fusion |

| Efficacité | Chauffage magnétique direct | Consommation d'énergie réduite par rapport aux méthodes indirectes |

Élevez la pureté de votre matériau avec KINTEK

Prêt à obtenir la composition chimique précise et l'intégrité structurelle élevée requises pour votre recherche et votre production ? Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de fusion par induction sous vide (VIM) haute performance, des fours tubulaires et des solutions de laboratoire haute température personnalisables, adaptés à vos besoins métallurgiques uniques. Que vous coulissiez de l'acier à outils 440C ou développiez des alliages de nouvelle génération, nos systèmes offrent le contrôle et la cohérence que vous exigez.

Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés et optimiser votre processus de coulée !

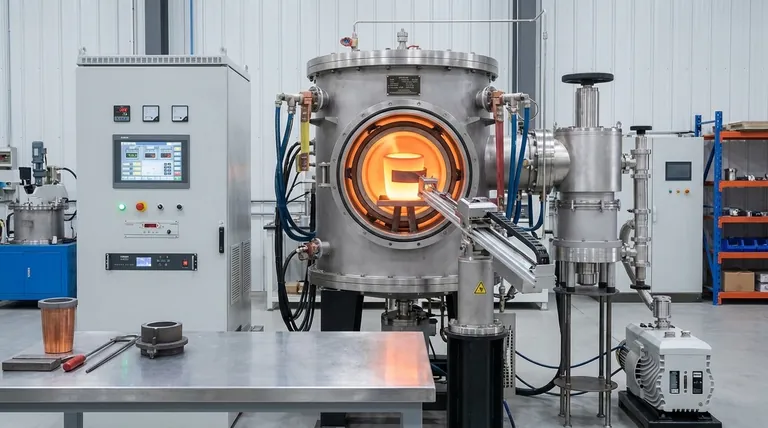

Guide Visuel

Références

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les deux types de fours à induction ? Comparaison entre le four à canal et le four sans noyau

- Quels sont les avantages de l'utilisation des fours à induction pour la fusion ? Améliorer l'efficacité, la qualité et la sécurité

- Quels avantages les fours à induction offrent-ils pour la fusion de l'aluminium ? Vitesse, pureté et efficacité accrues

- Comment la chaleur est-elle générée dans le chauffage par induction ? Découvrez des méthodes de chauffage sans contact efficaces

- Quelle est la fonction d'un four à induction à moyenne fréquence dans le processus de fusion de l'alliage AlV55 ? Améliorer la pureté de l'alliage

- Qu'est-ce qui rend possible la fusion sous vide par induction ? Débloquez la production de métaux ultra-purs

- Qu'est-ce qui provoque la fusion de la ferraille solide dans le four à arc ? Débloquez une production d'acier efficace

- Quelle est la fonction principale d'un four de fusion à arc sous vide dans la synthèse de Al25CoCrFeNiNd ? Assurer la pureté de l'alliage