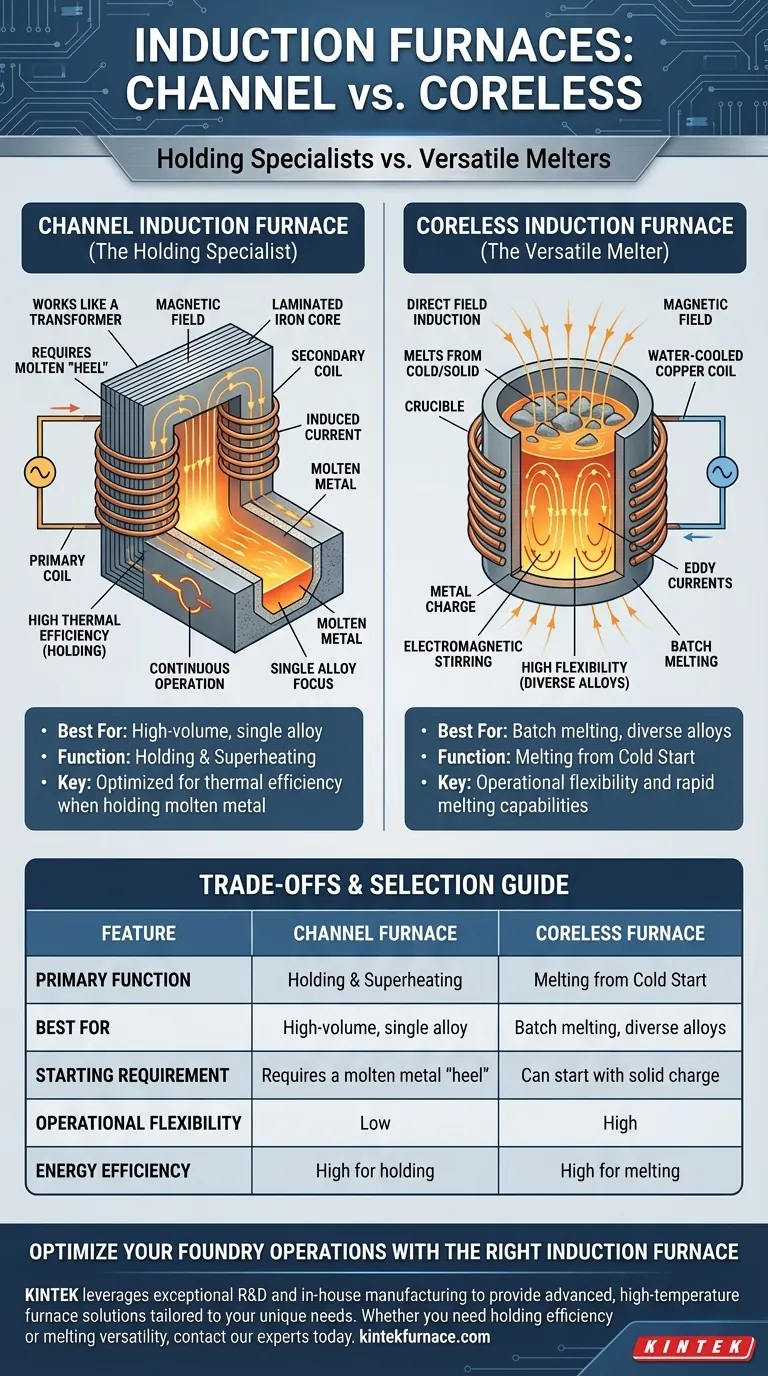

Les deux principaux types de fours à induction sont le four à canal (également appelé four à noyau) et le four sans noyau. Un four à canal fonctionne comme un transformateur, utilisant un noyau de fer pour induire un courant dans une boucle de métal en fusion. En revanche, un four sans noyau induit un courant directement dans toute la charge métallique contenue dans un creuset, sans nécessiter de noyau de fer.

Votre choix entre un four à canal et un four sans noyau n'est pas une question de savoir lequel est « meilleur », mais lequel est adapté à votre objectif opérationnel. Les fours à canal sont experts dans le maintien et la conservation de grands volumes de métal, tandis que les fours sans noyau offrent la flexibilité et la rapidité nécessaires pour faire fondre divers matériaux à partir d'un démarrage à froid.

Le four à induction à canal : Le spécialiste de la conservation

Un four à canal est conçu pour un fonctionnement continu à haut volume avec un seul alliage. Sa structure est optimisée pour l'efficacité thermique lors du maintien du métal déjà en fusion.

Son fonctionnement : Le principe du transformateur

Le four à canal fonctionne précisément comme un transformateur électrique. Un courant alternatif circule dans une bobine primaire enroulée autour d'un noyau de fer feuilleté.

Une boucle de métal en fusion, contenue dans un « canal » étroit dans le réfractaire, traverse ce même noyau. Cette boucle en fusion agit comme une bobine secondaire à une seule spire, et le courant induit en son sein génère la chaleur.

En raison de cette conception, un four à canal ne peut pas être démarré à partir de matériau solide et froid. Il nécessite une piscine de départ, ou « talon », de métal en fusion pour compléter le circuit secondaire.

Applications principales

Ces fours excellent dans le maintien de grandes quantités de métal en fusion à une température spécifique pendant de longues périodes. Ils sont couramment utilisés dans les grandes fonderies de fer et pour le duplexage — recevoir du métal en fusion d'un appareil de fusion primaire et ajuster sa température ou sa chimie avant la coulée.

Le four à induction sans noyau : Le fondeur polyvalent

Le four sans noyau est le type de four à induction le plus courant, apprécié pour sa flexibilité opérationnelle et ses capacités de fusion rapide. Il s'agit essentiellement d'un creuset doublé de réfractaire entouré d'une bobine de cuivre refroidie à l'eau.

Son fonctionnement : Induction par champ direct

Lorsqu'un courant alternatif circule dans la bobine extérieure, il génère un champ magnétique puissant et inversé. Ce champ pénètre la charge métallique placée à l'intérieur du creuset.

Le champ magnétique induit directement de forts courants de Foucault dans le métal lui-même, provoquant son chauffage rapide et sa fusion. Ce processus crée également une action d'agitation électromagnétique inhérente, qui garantit que le bain en fusion est homogène tant en température qu'en composition chimique.

Applications principales

Les fours sans noyau sont idéaux pour faire fondre le métal à partir de l'état solide, y compris la ferraille. Leur capacité à être complètement vidés les rend parfaits pour les fonderies qui doivent produire des pièces moulées à partir d'une grande variété d'alliages différents sans contamination croisée.

Comprendre les compromis : Canal contre Sans noyau

La différence de conception fondamentale entre les deux fours crée un ensemble clair de compromis opérationnels.

Flexibilité et démarrage

Le four sans noyau est le vainqueur incontesté en matière de flexibilité. Il peut être démarré avec une charge solide et froide et peut être utilisé pour presque n'importe quel alliage.

Le four à canal est rigide. Il nécessite un bain de métal en fusion continu pour fonctionner et est mieux adapté à un seul alliage dédié afin d'éviter le processus difficile de changement du talon.

Efficacité énergétique

Pour maintenir le métal à température, le four à canal est plus économe en énergie grâce à sa conception de type transformateur et à sa faible perte de chaleur.

Pour faire fondre le métal à partir de l'état solide, la densité de puissance élevée et le chauffage direct du four sans noyau le rendent plus rapide et plus efficace pour la phase de fusion elle-même.

Maintenance et usure des réfractaires

Dans un four à canal, la boucle du canal est soumise à une chaleur intense et à un écoulement de métal, ce qui en fait un point d'usure critique potentiellement complexe à remplacer.

Dans un four sans noyau, tout le revêtement réfractaire est un consommable. Bien qu'il nécessite un remplacement régulier, le processus est généralement plus simple que l'entretien d'un inducteur à canal.

Faire le bon choix pour votre application

La sélection de la technologie de four appropriée est essentielle pour l'efficacité opérationnelle et la qualité du produit. Votre décision doit être guidée par votre objectif de production principal.

- Si votre objectif principal est de maintenir et de surchauffer de grands volumes continus d'un seul métal : Le four à canal est votre solution la plus économe en énergie.

- Si votre objectif principal est de faire fondre divers alliages à partir d'un état solide et froid par lots : Le four sans noyau offre une flexibilité et une vitesse de fusion inégalées.

- Si votre objectif principal est d'obtenir une grande pureté métallurgique et une homogénéité des alliages : L'action d'agitation inhérente du four sans noyau offre un avantage distinct.

Comprendre cette différence de conception fondamentale vous permet de choisir l'outil précis pour votre objectif métallurgique.

Tableau récapitulatif :

| Caractéristique | Four à canal | Four sans noyau |

|---|---|---|

| Fonction principale | Maintien et surchauffe | Fusion à partir d'un démarrage à froid |

| Idéal pour | Grand volume, alliage unique | Fusion par lots, alliages divers |

| Exigence de démarrage | Nécessite un « talon » de métal en fusion | Peut démarrer avec une charge solide |

| Flexibilité opérationnelle | Faible | Élevée |

| Efficacité énergétique | Élevée pour le maintien | Élevée pour la fusion |

Optimisez les opérations de votre fonderie avec le bon four à induction

Choisir entre un four à canal et un four sans noyau est une décision critique qui a un impact sur votre productivité, vos coûts énergétiques et la qualité de votre produit. KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos besoins uniques.

Notre expertise en technologie de chauffage par induction, combinée à de profondes capacités de personnalisation, garantit que vous obtenez un four qui correspond précisément à vos objectifs opérationnels — que vous ayez besoin de l'efficacité de maintien d'un four à canal ou de la polyvalence de fusion d'un four sans noyau.

Prêt à améliorer vos processus de fusion et de maintien ? Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution KINTEK idéale pour votre laboratoire ou votre fonderie.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire