Pour la fusion de l'aluminium, les fours à induction offrent une combinaison de vitesse, d'efficacité et de contrôle de la qualité difficile à égaler avec les méthodes traditionnelles. En générant de la chaleur directement à l'intérieur du métal lui-même, cette technologie assure des vitesses de fusion rapides, une gestion précise de la température et un environnement plus propre qui préserve l'intégrité du produit final.

L'avantage principal des fours à induction n'est pas seulement une liste de bénéfices, mais un changement fondamental dans la manière dont la chaleur est appliquée. En utilisant des champs électromagnétiques au lieu de la combustion externe, vous obtenez un contrôle direct sur le processus de fusion, ce qui se traduit par une qualité supérieure, une plus grande vitesse et une meilleure rentabilité.

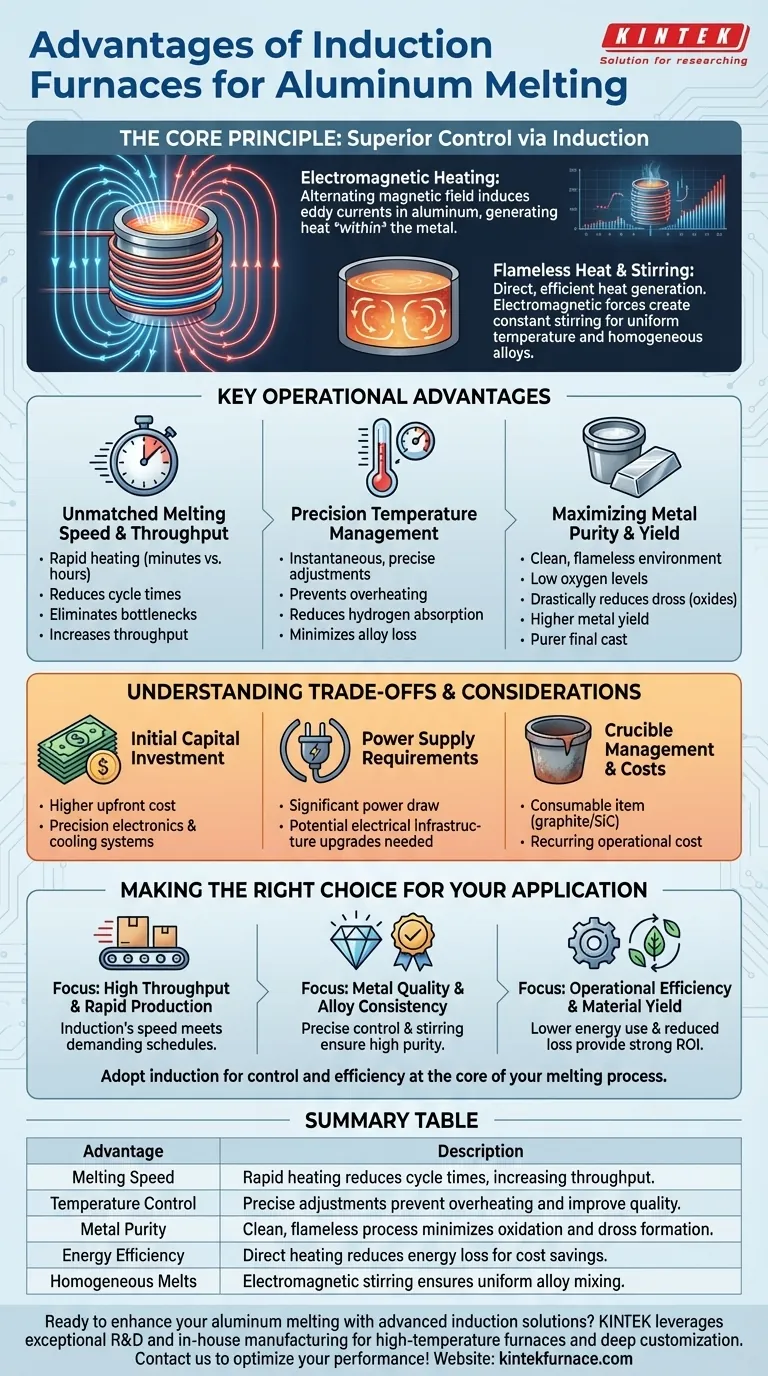

Le principe fondamental : Comment l'induction offre un contrôle supérieur

Pour comprendre les avantages, il faut d'abord comprendre le mécanisme. Les fours à induction ne brûlent pas de combustible pour créer de la chaleur ; ils utilisent l'électricité pour la générer directement à l'intérieur du matériau en fusion.

Le chauffage électromagnétique expliqué

Un four à induction utilise une bobine puissante pour créer un champ magnétique rapidement alternatif. Lorsque le matériau conducteur comme l'aluminium est placé dans ce champ, il induit de forts courants électriques, connus sous le nom de courants de Foucault, qui circulent dans le métal. La résistance naturelle de l'aluminium à ces courants génère une chaleur intense et rapide.

L'avantage de la chaleur sans flamme et sans contact

Étant donné que la chaleur est générée à l'intérieur de l'aluminium, le processus est incroyablement rapide et efficace. Il n'est pas nécessaire de chauffer d'abord la chambre ou le creuset et d'attendre que cette chaleur se transfère à la charge. Cette méthode de chauffage direct minimise la perte d'énergie vers l'environnement environnant.

Agitation inhérente pour des masses homogènes

Les mêmes forces électromagnétiques qui génèrent la chaleur créent également une action d'agitation au sein du métal en fusion. Cette circulation constante et douce assure une température uniforme dans toute la masse et mélange automatiquement les alliages, conduisant à un produit final hautement cohérent et homogène sans agitateurs mécaniques.

Avantages opérationnels clés pour les fonderies d'aluminium

Le principe de chauffage unique de l'induction se traduit directement par des avantages opérationnels tangibles qui répondent aux défis courants de la fusion de l'aluminium.

Vitesse de fusion et débit inégalés

Les systèmes à induction peuvent amener une charge à son point de fusion en quelques minutes, parfois quelques secondes, au lieu de quelques heures. Cette réduction spectaculaire du temps de cycle permet un flux de travail plus continu, élimine les goulots d'étranglement de production et augmente considérablement le débit global d'une installation.

Gestion précise de la température

L'induction permet des ajustements de température quasi instantanés et très précis. Ce contrôle est essentiel pour l'aluminium, car il empêche la surchauffe, ce qui peut entraîner une augmentation de l'absorption d'hydrogène, la formation de crasse et la perte d'éléments d'alliage précieux.

Maximisation de la pureté et du rendement du métal

Comme il n'y a pas de combustion, l'environnement de fusion est exceptionnellement propre et présente de très faibles niveaux d'oxygène. Cela réduit considérablement la formation d'oxydes (crasse), ce qui entraîne un rendement métallique plus élevé à partir de votre matière première et une coulée finale plus pure. Les creusets spécialisés en céramique ou en graphite utilisés empêchent également la contamination.

Comprendre les compromis et les considérations

Bien que puissante, la technologie à induction n'est pas une solution universelle sans son propre ensemble de considérations. Reconnaître ces éléments est essentiel pour prendre une décision d'investissement judicieuse.

Investissement initial en capital

Les systèmes de fours à induction nécessitent généralement une dépense d'investissement initiale plus élevée par rapport aux fours traditionnels à gaz. L'électronique de précision, les alimentations électriques et les systèmes de refroidissement contribuent à ce coût initial.

Exigences en matière d'alimentation électrique

Ces fours consomment une quantité importante d'énergie électrique. Les installations peuvent avoir besoin de mettre à niveau leur infrastructure électrique pour prendre en charge les demandes du système, ce qui peut représenter un coût de projet supplémentaire et substantiel.

Gestion et coûts des creusets

Le creuset, qui contient l'aluminium en fusion, est un article consommable avec une durée de vie limitée. Fabriqués à partir de matériaux tels que le graphite ou le carbure de silicium, ces creusets représentent un coût opérationnel récurrent qui doit être pris en compte dans toute analyse du coût total de possession.

Faire le bon choix pour votre application en aluminium

La décision d'utiliser un four à induction doit être alignée sur vos objectifs et priorités de production spécifiques.

- Si votre objectif principal est un débit élevé et une production rapide : La vitesse de fusion inégalée de l'induction est son avantage déterminant pour répondre aux calendriers de production exigeants.

- Si votre objectif principal est la qualité du métal et la cohérence des alliages : Le contrôle précis de la température et l'agitation électromagnétique inhérente de l'induction sont essentiels pour créer des masses homogènes de haute pureté.

- Si votre objectif principal est l'efficacité opérationnelle et le rendement des matériaux : La consommation d'énergie réduite et la perte de métal considérablement diminuée due à l'oxydation offrent souvent un excellent retour sur l'investissement initial.

En fin de compte, l'adoption de la technologie à induction est une décision stratégique visant à privilégier le contrôle et l'efficacité au cœur de votre processus de fusion.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse de fusion | Le chauffage rapide réduit les temps de cycle, augmentant le débit. |

| Contrôle de la température | Les ajustements précis préviennent la surchauffe et améliorent la qualité. |

| Pureté du métal | Le processus propre et sans flamme minimise la formation d'oxydes et de crasse. |

| Efficacité énergétique | Le chauffage direct réduit les pertes d'énergie pour des économies. |

| Masses homogènes | L'agitation électromagnétique assure un mélange uniforme des alliages. |

Prêt à améliorer votre processus de fusion de l'aluminium avec des solutions de fours à induction avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins uniques, offrant un débit accru, une qualité de métal supérieure et une efficacité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal