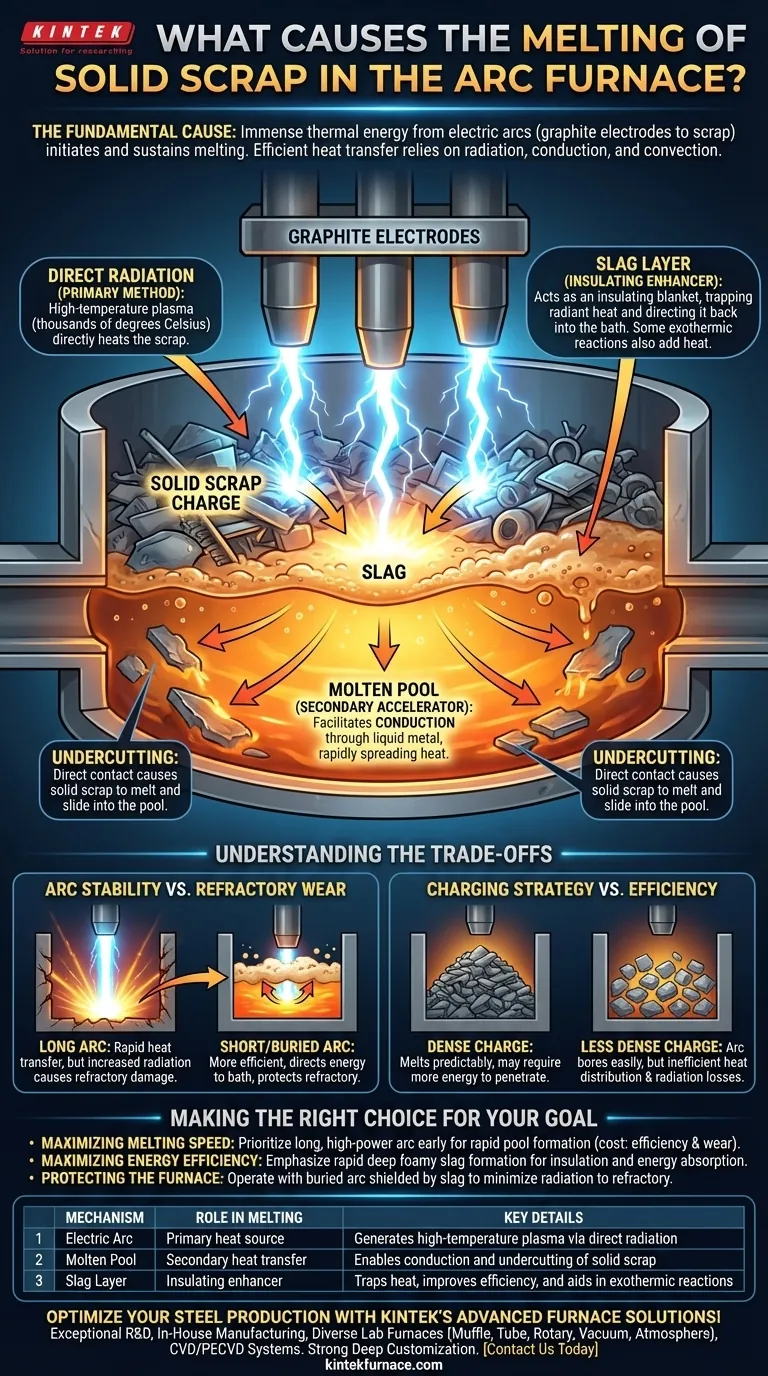

La cause fondamentale de la fusion dans un Four à Arc Électrique (FAE) est l'immense énergie thermique générée par les arcs électriques. Ces arcs, établis entre les électrodes en graphite et la charge de ferraille métallique, agissent comme la source de chaleur principale qui initie et soutient le processus de fusion.

Bien que l'arc électrique soit le catalyseur direct de la fusion, le transfert réellement efficace de la chaleur dans tout le four repose sur une combinaison de rayonnement direct, de conduction à travers le bain d'acier en fusion et de convection au sein de la couche de scories. Comprendre ces voies distinctes est essentiel pour optimiser les performances du four.

Le passage du solide au liquide : le transfert de chaleur dans un FAE

Le processus de fusion d'une charge de ferraille solide n'est pas un événement unique mais une séquence de mécanismes de transfert de chaleur coordonnés. L'arc électrique est le point de départ, mais d'autres éléments deviennent rapidement critiques pour l'efficacité de l'opération.

Le moteur principal : l'arc électrique

L'arc lui-même est une décharge d'électricité à courant élevé à travers un espace, créant une colonne de plasma avec des températures atteignant des milliers de degrés Celsius. Cette énergie intense est transférée à la ferraille par plusieurs méthodes.

La méthode principale est le rayonnement direct. L'arc rayonne d'énormes quantités d'énergie thermique dans toutes les directions, chauffant directement la ferraille qu'il "voit". Ceci est le plus efficace sur la ferraille située immédiatement sous et autour des électrodes.

Lorsque la ferraille directement sous l'arc commence à fondre, elle forme un bain de métal liquide. L'arc entre alors en contact avec ce bain liquide, assurant un circuit électrique stable et continu.

L'accélérateur secondaire : le bain en fusion

Une fois qu'un bain de métal liquide est établi, il devient un milieu secondaire crucial pour le transfert de chaleur. Il joue deux rôles significatifs dans la fusion de la ferraille solide restante.

Premièrement, il facilite la conduction. Le métal liquide, surchauffé par l'arc, est un excellent conducteur thermique. La chaleur se propage rapidement de la zone d'impact de l'arc à travers tout le bain en fusion.

Deuxièmement, le métal liquide chaud entre directement en contact avec la ferraille solide environnante. Ce contact direct permet un transfert de chaleur rapide, provoquant la fusion de la ferraille solide et son glissement dans le bain croissant, un processus souvent appelé "sous-coupe".

L'améliorateur isolant : la couche de scories

Au fur et à mesure de la fusion, des fondants comme la chaux et la dolomie sont ajoutés, qui se combinent avec les oxydes et les impuretés pour former une couche de scories liquides qui flotte sur l'acier en fusion.

Cette couche de scories sert de couverture isolante. Elle piège la chaleur rayonnante de l'arc, l'empêchant de s'échapper vers les parois et le toit du four, et la redirige vers le bain en fusion. Cela améliore considérablement l'efficacité thermique du four.

De plus, les réactions chimiques au sein des scories peuvent être exothermiques (libérant de la chaleur), fournissant une source d'énergie thermique supplémentaire, bien que plus petite, au processus.

Comprendre les compromis

L'optimisation du processus de fusion implique d'équilibrer des facteurs contradictoires. Se concentrer sur la vitesse peut parfois compromettre l'efficacité ou la qualité du produit final.

Stabilité de l'arc vs. usure des réfractaires

Un arc long et puissant peut transférer la chaleur très rapidement sur une large zone. Cependant, ce rayonnement accru peut également causer des dommages significatifs aux parois et au toit du four revêtus de réfractaires, entraînant des coûts de maintenance et des temps d'arrêt plus élevés.

Inversement, un arc court et "enterré", protégé par une scorie moussante, est beaucoup plus efficace. Il dirige son énergie principalement dans le bain, protégeant le réfractaire. Atteindre et maintenir cette condition idéale de scorie moussante nécessite un contrôle minutieux de l'injection de carbone et d'oxygène.

Stratégie de chargement vs. efficacité

La manière dont la ferraille est chargée dans le four présente également un compromis. Une charge dense fond de manière plus prévisible mais peut nécessiter plus d'énergie pour être pénétrée. Une charge moins dense permet à l'arc de percer plus facilement mais peut entraîner une distribution inefficace de la chaleur et des pertes de rayonnement plus élevées vers les parois.

Faire le bon choix pour votre objectif

L'objectif opérationnel d'un FAE dicte la manière dont ces mécanismes de transfert de chaleur sont gérés.

- Si votre objectif principal est de maximiser la vitesse de fusion : Privilégiez un arc long et de forte puissance au début du processus pour former rapidement un bain liquide, même au prix d'une certaine efficacité thermique initiale et d'une usure des réfractaires.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Mettez l'accent sur la formation rapide d'une couche de scories moussante profonde pour isoler le bain et garantir que la majorité de l'énergie de l'arc est absorbée par la charge, et non perdue dans l'environnement.

- Si votre objectif principal est de protéger le four : Opérez avec un arc enterré protégé par des scories autant que possible, minimisant le rayonnement direct vers les parois et le toit réfractaires.

En fin de compte, maîtriser le processus de fusion consiste à contrôler le flux d'énergie de l'arc vers la ferraille solide par les voies les plus efficaces disponibles.

Tableau récapitulatif :

| Mécanisme | Rôle dans la fusion | Détails clés |

|---|---|---|

| Arc électrique | Source de chaleur primaire | Génère un plasma à haute température par rayonnement direct |

| Bain en fusion | Transfert de chaleur secondaire | Permet la conduction et la sous-coupe de la ferraille solide |

| Couche de scories | Améliorateur isolant | Piège la chaleur, améliore l'efficacité et aide aux réactions exothermiques |

Optimisez votre production d'acier avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté