Essentiellement, le chauffage par induction génère de la chaleur directement à l'intérieur d'un matériau conducteur grâce à deux phénomènes physiques principaux. Le mécanisme principal est l'effet Joule, causé par des courants électriques induits appelés « courants de Foucault ». Pour les matériaux ferromagnétiques comme le fer, un mécanisme secondaire appelé hystérésis magnétique contribue également à une chaleur importante.

Le principe fondamental du chauffage par induction n'est pas l'application de chaleur externe, mais l'utilisation d'un champ magnétique alternatif et rapide sans contact pour transformer la pièce en sa propre source de chaleur interne. Le processus est régi par les propriétés électriques et magnétiques du matériau.

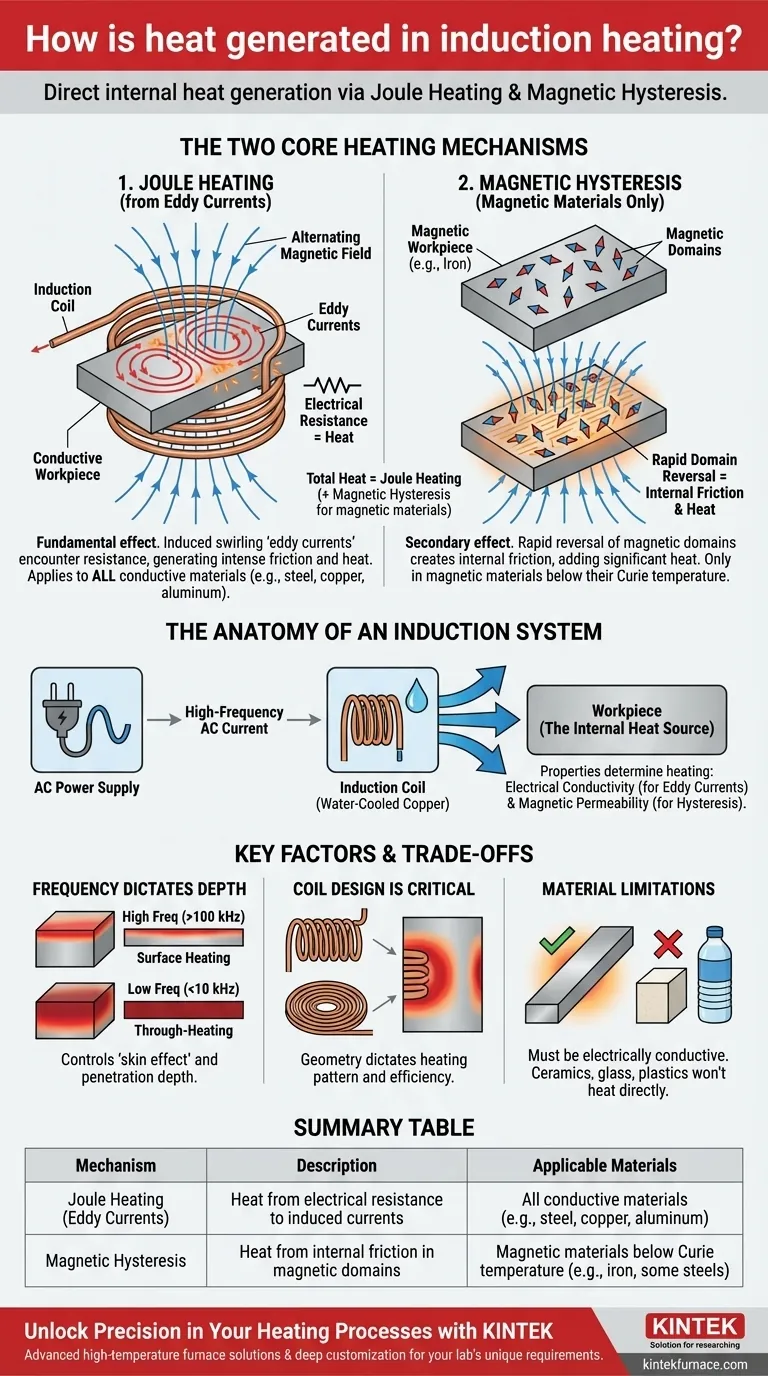

Les deux mécanismes de chauffage fondamentaux

Pour comprendre le fonctionnement de l'induction, vous devez saisir les deux manières distinctes dont elle génère de la chaleur à l'intérieur d'un matériau. L'une est toujours présente dans les matériaux conducteurs, tandis que l'autre est un avantage qui ne se produit que dans les matériaux ferromagnétiques.

Mécanisme 1 : L'effet Joule (issu des courants de Foucault)

C'est l'effet fondamental responsable de tout chauffage par induction. Le processus découle de la loi d'induction de Faraday.

Premièrement, une bobine d'induction génère un champ magnétique puissant et rapidement alternatif. Lorsque vous placez une pièce conductrice d'électricité (comme l'acier, le cuivre ou l'aluminium) dans ce champ, le champ induit des courants électriques circulants à l'intérieur de la pièce.

Ces courants localisés et tourbillonnants sont connus sous le nom de courants de Foucault.

Lorsque ces courants de Foucault traversent le matériau, ils rencontrent une résistance électrique. Cette résistance à l'écoulement des électrons génère des frictions et, par conséquent, une chaleur intense. Ce phénomène est connu sous le nom d'effet Joule ou chauffage par résistance. La quantité de chaleur est directement proportionnelle à la résistance du matériau et au carré du courant.

Mécanisme 2 : L'hystérésis magnétique (matériaux ferromagnétiques uniquement)

Cet effet de chauffage secondaire ne se produit que dans les matériaux ferromagnétiques, tels que le fer et certains types d'acier, lorsqu'ils sont en dessous de leur température de Curie (le point auquel ils perdent leurs propriétés magnétiques).

Les matériaux ferromagnétiques sont composés de minuscules « domaines » magnétiques. Lorsqu'ils sont exposés au champ magnétique alternatif de la bobine d'induction, ces domaines inversent rapidement leur polarité pour s'aligner sur le champ, des milliards de fois par seconde.

Cette inversion rapide et forcée des domaines magnétiques crée beaucoup de friction interne. Cette friction se manifeste sous forme de chaleur, s'ajoutant à la chaleur déjà générée par les courants de Foucault. Cela rend le chauffage des matériaux ferromagnétiques en dessous de leur température de Curie exceptionnellement rapide et efficace.

L'anatomie d'un système d'induction

Ces principes physiques sont mis en pratique par un système de composants soigneusement conçus, chacun ayant un rôle spécifique.

L'alimentation électrique et la bobine d'induction

L'ensemble du processus commence par une alimentation électrique CA spécialisée qui convertit la fréquence de ligne standard en un courant alternatif à haute fréquence. Ce courant est ensuite envoyé à la bobine d'induction.

La bobine, généralement fabriquée en tube de cuivre refroidi à l'eau, ne touche pas la pièce. Son rôle est simplement de générer le champ magnétique puissant et alternatif qui sert de milieu de transfert d'énergie.

Les propriétés de la pièce

La pièce elle-même est un élément critique du circuit. Ses propriétés déterminent l'efficacité avec laquelle elle peut être chauffée.

La conductivité électrique est nécessaire pour que les courants de Foucault soient induits. La perméabilité magnétique détermine si une chaleur supplémentaire peut être générée par hystérésis.

Comprendre les compromis et les facteurs clés

L'efficacité et la précision du chauffage par induction ne sont pas automatiques. Elles dépendent entièrement du contrôle de quelques variables clés.

La fréquence dicte la profondeur de chauffage

La fréquence du courant alternatif est l'un des paramètres les plus critiques. Elle contrôle l'« effet de peau », qui détermine la profondeur à laquelle la chaleur pénètre dans la pièce.

- Hautes fréquences (par exemple, >100 kHz) : Le courant circule dans une fine couche près de la surface de la pièce, ce qui entraîne un chauffage superficiel peu profond et précis.

- Basses fréquences (par exemple, <10 kHz) : Le courant pénètre plus profondément dans la pièce, ce qui entraîne un chauffage uniforme et traversant.

La conception de la bobine est primordiale

La conception de la bobine d'induction — sa forme, sa taille et sa proximité avec la pièce — est primordiale. Le champ magnétique est le plus fort le plus près de la bobine, de sorte que la géométrie de la bobine dicte directement le motif de chauffage.

Une bobine mal conçue ou mal positionnée entraînera un transfert d'énergie inefficace et un chauffage inégal, ne permettant pas d'atteindre le résultat souhaité.

Limites des matériaux

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Les matériaux comme la céramique, le verre ou la plupart des plastiques ne peuvent pas être chauffés directement par cette méthode car ils ne peuvent pas supporter le flux des courants de Foucault.

Application à votre objectif

Votre choix de fréquence et de conception de système doit être guidé par votre objectif de chauffage spécifique.

- Si votre objectif principal est le durcissement superficiel : Utilisez un système à haute fréquence et une bobine de forme précise qui est étroitement couplée à la pièce pour un chauffage rapide et peu profond.

- Si votre objectif principal est le chauffage traversant pour le forgeage ou la fusion : Utilisez un système à fréquence plus basse pour garantir que le champ magnétique et la chaleur résultante pénètrent profondément dans le cœur du matériau.

- Si votre objectif principal est le chauffage de conducteurs non ferromagnétiques (par exemple, aluminium, cuivre) : Comptez uniquement sur la génération de forts courants de Foucault pour l'effet Joule, car vous n'obtiendrez aucune contribution de l'hystérésis magnétique.

En fin de compte, maîtriser le chauffage par induction réside dans la compréhension que vous n'appliquez pas de chaleur externe, mais que vous la générez précisément là où elle est nécessaire en contrôlant un champ magnétique invisible.

Tableau récapitulatif :

| Mécanisme | Description | Matériaux applicables |

|---|---|---|

| Effet Joule (Courants de Foucault) | Chaleur provenant de la résistance électrique aux courants induits | Tous les matériaux conducteurs (par exemple, acier, cuivre, aluminium) |

| Hystérésis magnétique | Chaleur provenant de la friction interne dans les domaines magnétiques | Matériaux ferromagnétiques en dessous de la température de Curie (par exemple, fer, certains aciers) |

Libérez la précision dans vos processus de chauffage avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de durcissement superficiel, de chauffage traversant ou de configurations spécialisées pour matériaux conducteurs, notre expertise garantit des performances et une efficacité optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage par induction sur mesure peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes