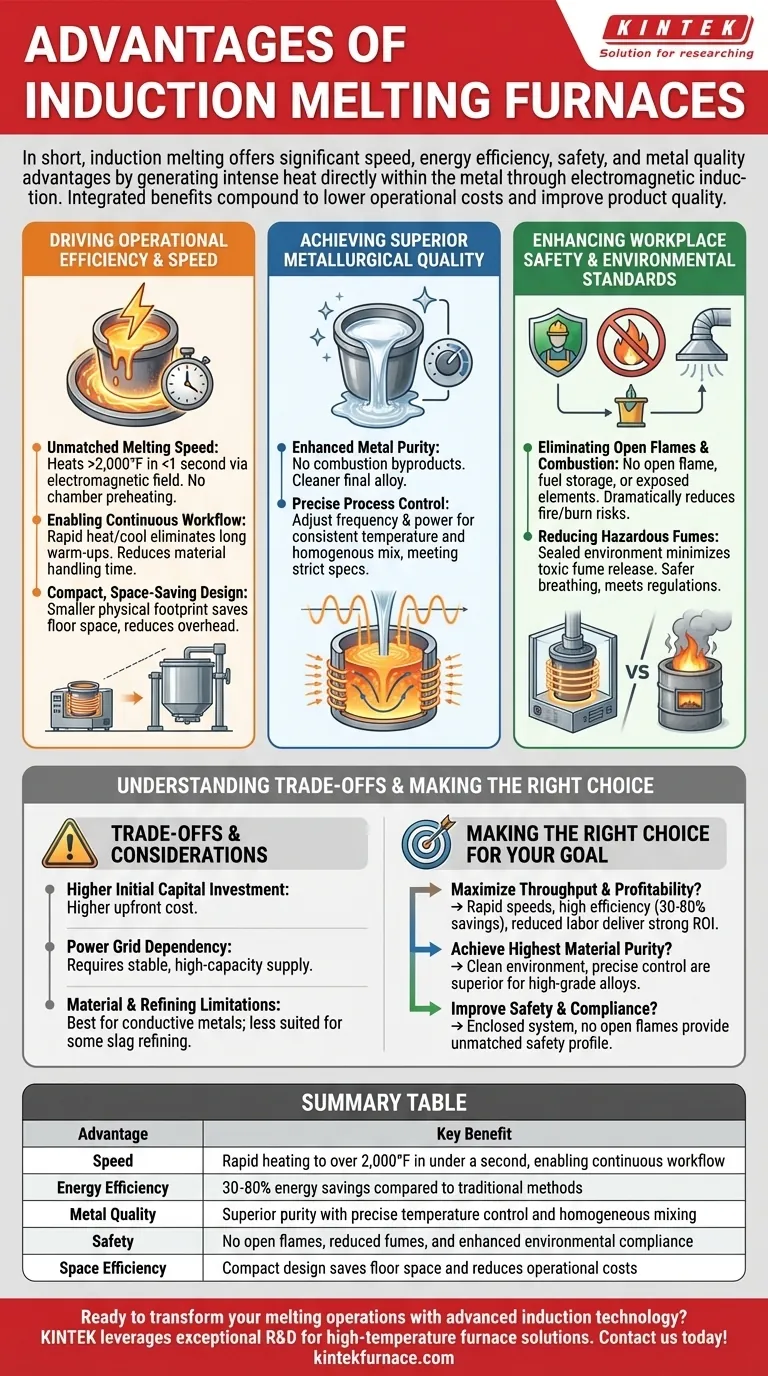

En bref, les fours à induction offrent des avantages significatifs en termes de vitesse, d'efficacité énergétique, de sécurité et de qualité du métal par rapport aux méthodes traditionnelles à combustion. Cette technologie utilise l'induction électromagnétique pour générer une chaleur intense directement dans le métal lui-même, ce qui conduit à un processus de fusion plus rapide, plus propre et plus contrôlable.

L'avantage fondamental de la fusion par induction n'est pas une seule caractéristique, mais la manière dont ses avantages intégrés — vitesse, contrôle et sécurité — se conjuguent pour réduire fondamentalement les coûts opérationnels tout en améliorant simultanément la qualité du produit final.

Stimuler l'efficacité opérationnelle et la vitesse

Les fours à induction sont conçus pour les environnements de production à haute performance. Ils éliminent de nombreux retards et inefficacités inhérents aux systèmes de fusion conventionnels.

Vitesse de fusion inégalée

Un système à induction peut chauffer le métal à plus de 2 000 °F (environ 1 093 °C) en moins d'une seconde. Ce chauffage rapide est dû au fait que le champ électromagnétique génère de la chaleur directement dans la charge, contournant la nécessité de chauffer d'abord une chambre, puis de transférer cette chaleur par convection ou rayonnement.

Permettre un flux de travail continu

La capacité du système à chauffer et à refroidir rapidement élimine le besoin de longs cycles de préchauffage ou de retards liés au traitement par lots. Les opérations peuvent souvent être effectuées directement sur le sol de travail principal, réduisant ainsi le temps de manutention des matériaux entre les différentes étapes de production.

Conception compacte et peu encombrante

Les fours à induction ont une empreinte physique plus petite par rapport aux fours traditionnels. Cette conception compacte permet d'économiser un espace au sol précieux, ce qui peut réduire directement les frais généraux de l'installation et les coûts opérationnels.

Atteindre une qualité métallurgique et un contrôle supérieurs

La qualité du produit coulé final est directement liée à la précision du processus de fusion. La technologie à induction offre un niveau de contrôle difficile à obtenir avec d'autres méthodes.

Pureté métallique améliorée

Étant donné que la chaleur est générée à l'intérieur du métal lui-même, il n'y a pas de sous-produits de combustion comme ceux provenant de la combustion du coke ou du gaz. Cela élimine une source majeure de contamination, entraînant une pureté métallique supérieure et un alliage final plus propre.

Contrôle précis du processus

Les opérateurs peuvent gérer précisément le processus de fusion en ajustant la fréquence et la puissance du champ électromagnétique. Cette sortie de puissance constante assure une température uniforme et un mélange homogène, ce qui est essentiel pour répondre aux spécifications métallurgiques strictes.

Améliorer la sécurité au travail et les normes environnementales

La fusion par induction représente un changement fondamental vers un environnement de fonderie plus sûr et plus propre.

Élimination des flammes nues et de la combustion

L'ensemble du processus fonctionne sans flamme nue, stockage de carburant ou éléments chauffants exposés. Cela réduit considérablement le risque d'incendies, d'explosions et de brûlures graves associés aux fours traditionnels à combustion.

Réduction des fumées dangereuses

Fonctionnant dans un environnement scellé ou contrôlé, un four à induction minimise considérablement le rejet de fumées toxiques et de fumée. Cela crée un environnement respiratoire plus sûr pour les opérateurs et aide les installations à respecter des réglementations environnementales de plus en plus strictes.

Comprendre les compromis et les considérations clés

Bien que les avantages soient significatifs, une évaluation véritablement objective nécessite de comprendre les compromis associés. L'adoption de la technologie à induction est une décision stratégique avec des exigences spécifiques.

Investissement initial en capital plus élevé

Le coût initial d'un système de four à induction est souvent plus élevé que celui d'un cubilot ou d'un four à résistance conventionnel. Cet investissement doit être mis en balance avec les économies opérationnelles à long terme.

Dépendance au réseau électrique

Ces systèmes nécessitent une alimentation électrique stable et à haute capacité. Les installations peuvent avoir besoin d'investir dans la mise à niveau de leur infrastructure électrique pour prendre en charge les demandes du four, ce qui s'ajoute au coût initial du projet.

Limitations de matériaux et d'affinage

L'induction est plus efficace sur les métaux électroconducteurs. De plus, bien qu'elle excelle dans la fusion propre, elle est moins adaptée à certains types de processus d'affinage qui dépendent de la chimie des scories pour éliminer des impuretés spécifiques, ce qui peut être géré plus facilement dans d'autres types de fours.

Faire le bon choix pour votre objectif

La décision d'adopter un four à induction doit être alignée sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de maximiser le débit et la rentabilité : La combinaison de vitesses de fusion rapides, d'une efficacité énergétique élevée (économies de 30 à 80 %) et d'une main-d'œuvre réduite pour la manutention des matériaux générera un retour sur investissement solide.

- Si votre objectif principal est d'atteindre la plus haute pureté du matériau : L'environnement de fusion propre, sans contaminant, et le contrôle précis de la température font de l'induction le choix supérieur pour produire des alliages de haute qualité destinés à des applications exigeantes.

- Si votre objectif principal est d'améliorer la sécurité au travail et la conformité environnementale : Le système fermé, qui élimine les flammes nues et réduit considérablement l'exposition aux fumées, offre un profil de sécurité inégalé.

En fin de compte, investir dans la technologie à induction vous permet de réaliser une opération de fusion plus rapide, plus propre et plus rentable.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse | Chauffage rapide à plus de 2 000 °F en moins d'une seconde, permettant un flux de travail continu |

| Efficacité énergétique | Économies d'énergie de 30 à 80 % par rapport aux méthodes traditionnelles |

| Qualité du métal | Pureté supérieure avec contrôle précis de la température et mélange homogène |

| Sécurité | Pas de flammes nues, réduction des fumées et conformité environnementale améliorée |

| Efficacité spatiale | Conception compacte permettant d'économiser de l'espace au sol et de réduire les coûts opérationnels |

Prêt à transformer vos opérations de fusion avec la technologie à induction avancée ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité, votre qualité et votre sécurité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques