Le principe fondamental qui rend possible la fusion sous vide par induction est que les champs magnétiques peuvent traverser des barrières physiques non conductrices. Cela permet à une bobine à induction située à l'extérieur d'une chambre scellée de générer de la chaleur directement à l'intérieur d'une charge métallique, sans aucun contact physique et dans un environnement sous vide contrôlé.

La fusion par induction sous vide (FIV) ne consiste pas seulement à faire fondre du métal dans le vide. C'est un processus stratégique qui exploite la physique du chauffage sans contact pour créer des alliages ultra-purs, hautement réactifs ou complexes qui seraient impossibles à produire à l'air libre.

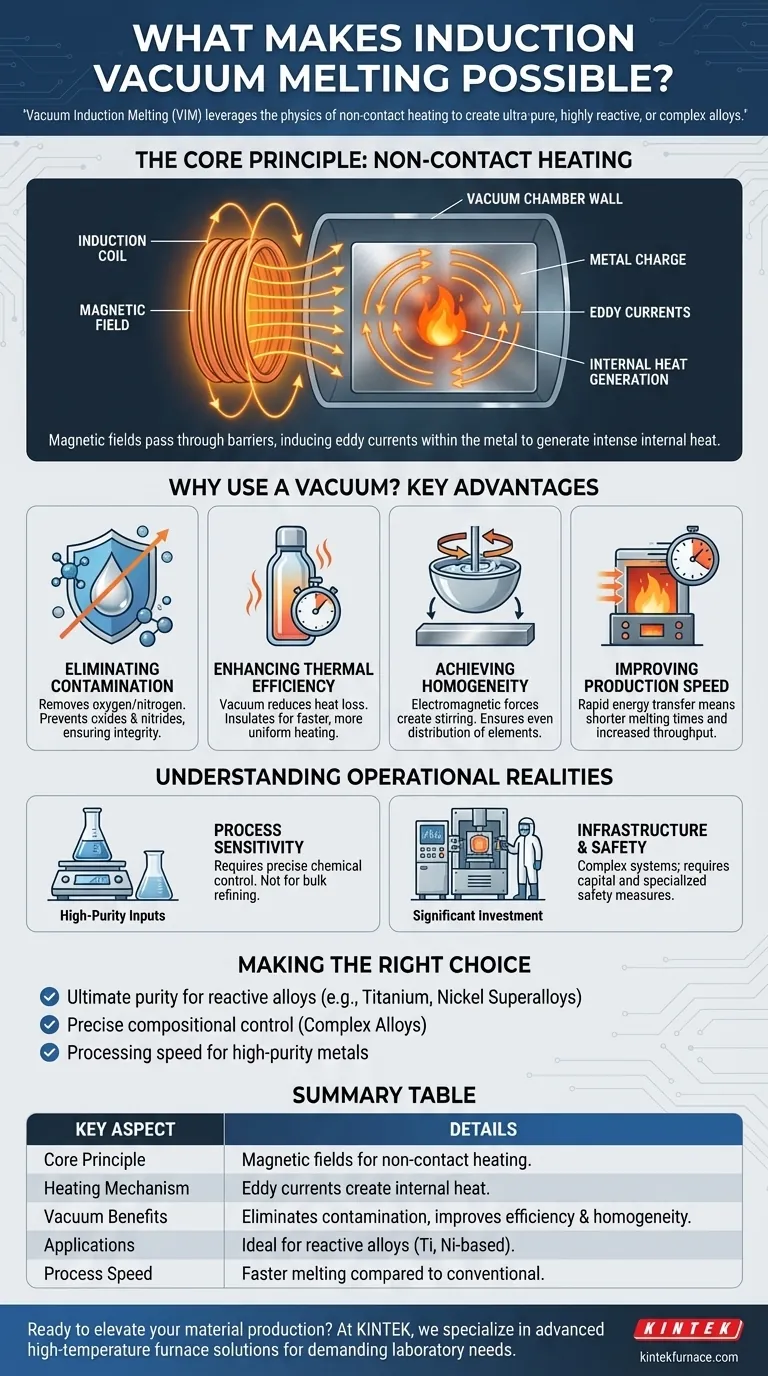

Le principe de base : le chauffage sans contact

Comment les champs magnétiques permettent-ils le vide ?

Un système de chauffage par induction utilise un courant alternatif puissant circulant dans une bobine en cuivre. Cela génère un champ magnétique fluctuant autour de la bobine.

Étant donné que ce champ magnétique peut pénétrer des matériaux non conducteurs comme les parois en céramique ou en quartz d'une chambre à vide, le mécanisme de chauffage est complètement séparé de l'environnement.

Induction de courant à distance

Une fois que le champ magnétique traverse la paroi de la chambre, il interagit avec la charge métallique conductrice à l'intérieur. Le champ induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement dans le métal.

La propre résistance électrique du métal au flux de ces courants de Foucault génère une chaleur intense, rapide et localisée, provoquant la fusion de la charge de l'intérieur vers l'extérieur.

Pourquoi utiliser le vide ? Avantages clés du processus

La capacité de chauffer le métal sans contact n'est que la moitié de l'histoire. L'environnement sous vide lui-même offre des avantages essentiels pour la production de matériaux avancés.

Élimination de la contamination atmosphérique

De nombreux métaux avancés et superalliages, tels que le titane, le nickel et les alliages à base de cobalt, sont très réactifs avec l'oxygène et l'azote à haute température.

La fusion sous vide élimine ces gaz atmosphériques, empêchant la formation d'oxydes et de nitrures qui compromettent l'intégrité, la résistance et la performance du matériau.

Amélioration de l'efficacité thermique

Dans une atmosphère standard, une quantité significative de chaleur est perdue par convection et conduction vers l'air ambiant. Un vide, étant largement dépourvu de matière, est un excellent isolant.

Ce manque d'air réduit considérablement la perte de chaleur, rendant le processus de fusion plus économe en énergie et permettant un chauffage plus rapide et plus uniforme de toute la charge métallique.

Obtention d'une homogénéité de composition

Les mêmes forces électromagnétiques qui génèrent la chaleur créent également une action d'agitation vigoureuse au sein du bain de métal en fusion.

Cette agitation électromagnétique assure que tous les éléments d'alliage sont répartis uniformément, conduisant à un produit final parfaitement homogène. Ceci est essentiel pour les alliages où même de légères variations de composition peuvent entraîner une défaillance.

Amélioration de la vitesse de production

Les fours à induction transfèrent l'énergie au métal avec une rapidité et une efficacité incroyables. Cela se traduit par des temps de fusion nettement plus courts par rapport aux fours à arc ou à gaz conventionnels.

Des cycles plus rapides augmentent non seulement le débit de production, mais minimisent également le temps pendant lequel le métal en fusion est exposé à des températures élevées, réduisant ainsi davantage le risque de réactions indésirables ou de perte d'éléments.

Comprendre les réalités opérationnelles

Bien que puissant, le processus FIV implique une complexité et un investissement importants. Ce n'est pas une solution universelle pour toutes les applications de fusion.

Sensibilité du processus

Le processus FIV est conçu pour créer des matériaux de haute valeur à partir de matières premières de haute pureté. Ce n'est pas un processus d'affinage pour éliminer les impuretés en vrac des ferrailles ou des minerais de faible qualité. La chimie doit être contrôlée avec précision dès le départ.

Infrastructure et sécurité

Les fours FIV sont des systèmes complexes qui fonctionnent dans des conditions extrêmes de vide et de température. Cela nécessite un investissement en capital important dans les pompes à vide, les alimentations électriques et les systèmes de contrôle.

De plus, la sécurité des travailleurs est une considération majeure. Les installations sont souvent construites à l'intérieur d'enceintes ou de tunnels de protection pour contenir la chaleur et atténuer les risques, obligeant les opérateurs à porter des équipements de protection spécialisés.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion par induction sous vide est dictée par les exigences spécifiques du matériau final.

- Si votre objectif principal est la pureté ultime pour les alliages réactifs : La FIV est la norme de l'industrie pour prévenir la contamination atmosphérique dans les matériaux tels que le titane et les superalliages à base de nickel.

- Si votre objectif principal est un contrôle précis de la composition : L'agitation électromagnétique inhérente à la FIV offre une homogénéité inégalée pour les alliages complexes multi-éléments.

- Si votre objectif principal est la vitesse de traitement pour les métaux de haute pureté : Le chauffage rapide et l'efficacité thermique élevée de la FIV offrent des avantages significatifs en termes de débit de production.

En fin de compte, la fusion par induction sous vide est la solution définitive lorsque la performance du matériau dépend d'une pureté absolue et d'un contrôle chimique précis.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Principe de base | Les champs magnétiques traversent les barrières pour un chauffage sans contact |

| Mécanisme de chauffage | Les courants de Foucault induits dans le métal génèrent de la chaleur interne |

| Avantages du vide | Élimine la contamination, améliore l'efficacité thermique, assure l'homogénéité |

| Applications | Idéal pour les alliages réactifs tels que le titane et les superalliages à base de nickel |

| Vitesse du processus | Temps de fusion plus rapides par rapport aux méthodes conventionnelles |

Prêt à améliorer votre production de matériaux avec précision et pureté ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées aux besoins exigeants du laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que les fours sous vide et sous atmosphère ainsi que les systèmes CVD/PECVD, soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des alliages réactifs ou que vous ayez besoin d'un contrôle précis de la composition, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec une technologie de pointe et des solutions personnalisées !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal