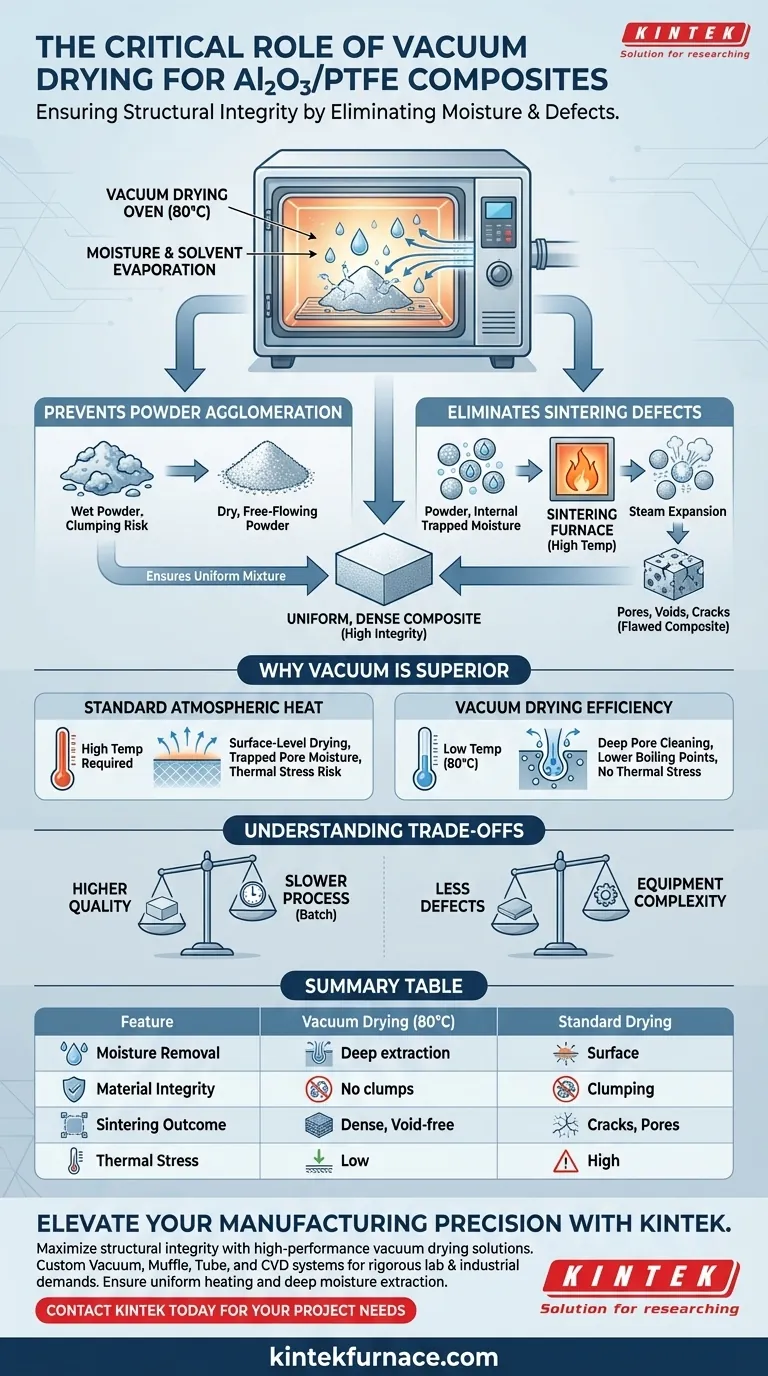

Le séchage sous vide est l'étape de processus critique utilisée pour assurer l'intégrité structurelle et la densité des composites Al2O3/PTFE. Il est spécifiquement employé pour éliminer complètement l'humidité résiduelle et les solvants des particules d'alumine nettoyées à des températures contrôlées et modérées, généralement autour de 80°C.

En abaissant le point d'ébullition des liquides, le séchage sous vide empêche le "mottage" des particules causé par l'humidité tout en éliminant le risque de défauts induits par la vapeur pendant le frittage à haute température.

La mécanique de la prévention des défauts

Prévention de l'agglomération de la poudre

L'humidité agit comme un agent liant entre les fines particules de poudre. Si les particules d'alumine (Al2O3) ne sont pas parfaitement sèches, elles ont tendance à se coller les unes aux autres.

Le séchage sous vide élimine efficacement cette humidité au niveau microscopique.

Cela garantit que la poudre reste fluide et ne forme pas d'agglomérats durs. La prévention de ces mottes est essentielle pour obtenir un mélange uniforme avec la matrice PTFE plus tard dans le processus.

Élimination des défauts de frittage

La menace la plus dangereuse pour un matériau composite est l'humidité piégée pendant la phase de frittage à haute température.

Si de l'eau reste dans la poudre, elle se vaporisera et se dilatera rapidement lorsqu'elle sera chauffée pendant le frittage.

Cette expansion crée des pores, des vides ou des fissures à l'intérieur du matériau. En utilisant un four sous vide au préalable, vous garantissez l'élimination des volatils, assurant ainsi que le composite final est dense et exempt de vides structurels.

Pourquoi le vide est supérieur à la chaleur standard

Efficacité à basse température

La note de référence principale indique que ce processus se déroule à 80°C.

Sous pression atmosphérique normale, l'élimination efficace de tous les solvants pourrait nécessiter des températures plus élevées qui pourraient altérer la chimie de surface.

L'environnement sous vide abaisse le point d'ébullition de l'eau et des solvants, permettant une évaporation complète à cette température plus douce sans stresser thermiquement le matériau.

Nettoyage en profondeur des pores

Le simple séchage à l'air laisse souvent de l'humidité piégée dans les minuscules pores capillaires des poudres céramiques.

Un vide crée une différence de pression qui extrait physiquement le gaz et l'humidité de ces pores profonds.

Ceci est beaucoup plus efficace que les méthodes à air pulsé, garantissant que l'humidité "interne" - pas seulement l'humidité de surface - est évacuée.

Comprendre les compromis

Temps de processus vs. Rendement

Bien que le séchage sous vide assure une qualité supérieure, il s'agit généralement d'un processus par lots qui peut être plus lent que les méthodes de séchage à air pulsé en continu utilisées pour des matériaux moins sensibles (tels que les précurseurs de biomasse mentionnés dans les contextes de séchage généraux).

Il nécessite un environnement scellé, limitant le volume de matériau pouvant être traité à la fois.

Complexité de l'équipement

Le séchage sous vide nécessite le maintien d'un équilibre spécifique de pression et de température.

Si le joint sous vide échoue ou si la pompe se dégrade, l'élimination de l'humidité devient incohérente. Cela ajoute une couche de maintenance et de surveillance que les fours à convection simples ne nécessitent pas.

Faire le bon choix pour votre objectif

Pour optimiser la fabrication de votre composite Al2O3/PTFE, alignez votre stratégie de séchage sur vos objectifs de performance :

- Si votre objectif principal est la résistance mécanique : Privilégiez le séchage sous vide pour éliminer les micropores, car même de petits vides peuvent devenir des points de concentration de contraintes qui conduisent à la fracture.

- Si votre objectif principal est l'homogénéité : Assurez-vous que le cycle sous vide est suffisamment long pour éviter l'agglomération, garantissant que l'Al2O3 se disperse uniformément dans le PTFE sans mottage.

Des composites haute performance fiables commencent par l'élimination absolue de l'humidité avant même que le four de frittage ne soit allumé.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide (à 80°C) | Séchage à pression atmosphérique standard |

|---|---|---|

| Élimination de l'humidité | Extraction en profondeur des pores par différence de pression | Évaporation principalement en surface |

| Intégrité du matériau | Prévient le mottage et assure une poudre fluide | Risque élevé d'agglomération des particules |

| Résultat du frittage | Structure composite dense et sans vide | Potentiel de fissures, de pores et de défauts de vapeur |

| Stress thermique | Faible (réduction du point d'ébullition) | Élevé (nécessite plus de chaleur pour les mêmes résultats) |

Améliorez la précision de votre fabrication de composites

Maximisez l'intégrité structurelle de vos matériaux Al2O3/PTFE avec les solutions de séchage sous vide haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes sous vide, mufflé, tubulaires et CVD personnalisables, conçus pour répondre aux exigences rigoureuses des processus à haute température de laboratoire et industriels.

Ne laissez pas l'humidité piégée compromettre vos résultats de frittage. Notre équipement spécialisé assure un chauffage uniforme et une extraction profonde de l'humidité pour éliminer les vides et les fissures dans vos produits finis. Contactez KINTEK dès aujourd'hui pour discuter des besoins uniques de votre projet et découvrez comment notre technologie de four avancée peut optimiser votre flux de production.

Guide Visuel

Références

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage sous vide dans le prétraitement du CSAC ? Préserver la structure des pores et améliorer la modification

- Qu'est-ce qui peut provoquer un court-circuit des isolants d'éléments chauffants pendant le fonctionnement d'un four ? Prévenir les pannes coûteuses d'équipement

- Quels sont les avantages de l'effet de dégazage lors du chauffage sous vide ? Débloquez des performances et une durabilité métalliques supérieures

- Quels avantages un four sous vide offre-t-il pour les revêtements d'anode à base de silice ? Améliorer l'efficacité coulombique de la batterie

- À quoi sert le sinter dans un haut fourneau ? L'alimentation conçue pour une efficacité maximale

- Comment un modèle numérique tridimensionnel aide-t-il à la conception de fours sous vide ? Obtenir des résultats de haute fidélité

- Quelle est la fonction d'une grille de guidage de flux dans un four de trempe sous vide à haute pression de gaz ? Assurer un refroidissement uniforme

- Pourquoi un système sous vide ou à gaz inerte est-il requis pour le frittage du nitrure de silicium ? Prévenir la décomposition du matériau dès maintenant