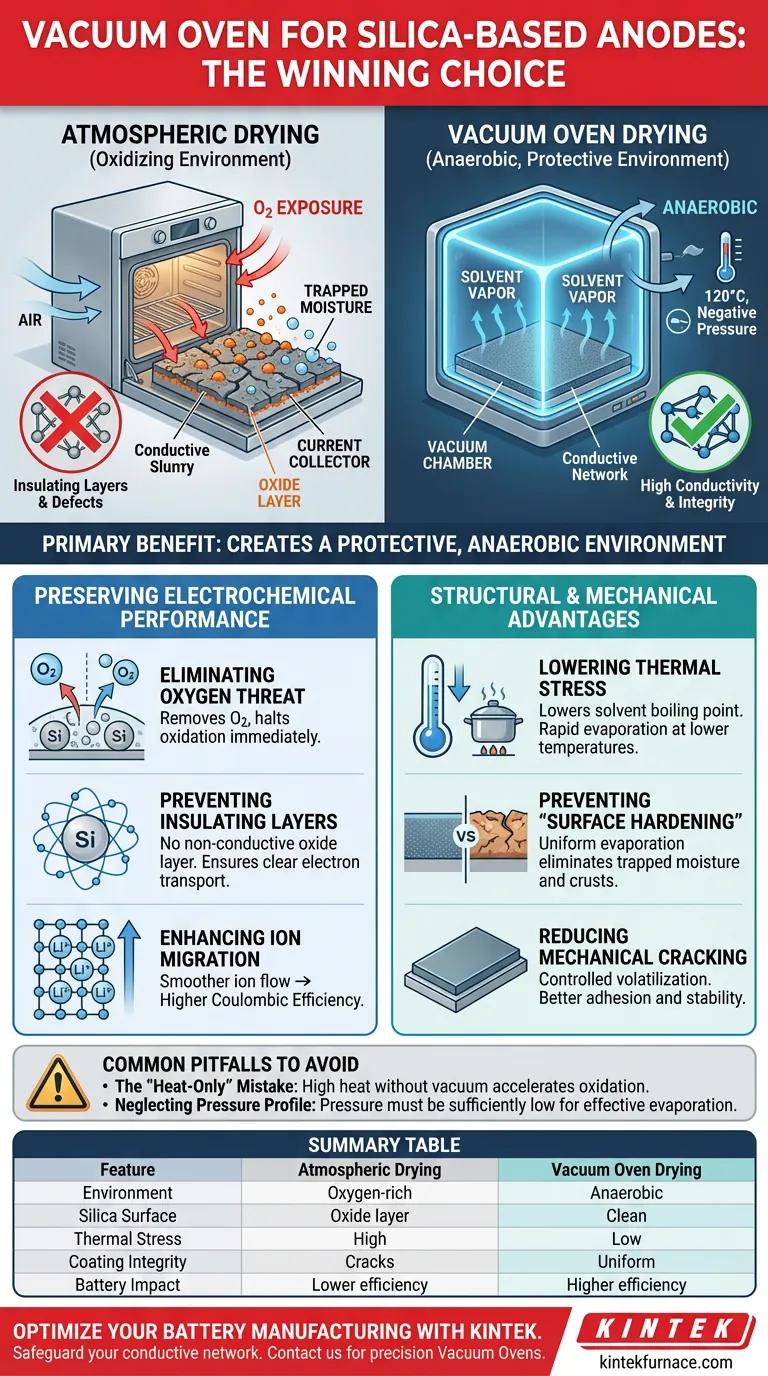

Le principal avantage de l'utilisation d'un four sous vide pour les revêtements d'anode à base de silice est la création d'un environnement protecteur et anaérobie.

En fonctionnant sous pression négative (généralement à 120°C), le four permet l'évaporation des solvants tout en excluant strictement l'oxygène. Cela empêche l'oxydation en surface des nanoparticules de silice, garantissant que l'électrode conserve une conductivité et une intégrité mécanique élevées par rapport au séchage à l'air libre.

Point clé à retenir L'environnement sous vide est essentiel car il empêche la formation de couches d'oxyde non conductrices sur les particules de silice. En préservant le réseau conducteur de l'électrode, ce processus élimine les obstacles à la migration des ions et améliore directement l'efficacité coulombique de la batterie lithium-ion finale.

Préservation des performances électrochimiques

Le besoin profond dans la fabrication de batteries n'est pas seulement de sécher le matériau, mais de préserver ses propriétés chimiques pendant le processus. Le séchage à l'air libre expose les matériaux sensibles aux éléments réactifs ; le séchage sous vide neutralise cette menace.

Élimination de la menace de l'oxygène

Les anodes à base de silice sont très sensibles à l'oxydation. Le séchage à l'air libre expose intrinsèquement le revêtement à l'oxygène, qui réagit avec les nanoparticules de silice. Le séchage sous vide élimine l'oxygène de la chambre, créant un environnement anaérobie qui arrête immédiatement ces réactions chimiques.

Prévention des couches isolantes

Lorsque la silice s'oxyde, elle forme une couche d'oxyde non conductrice à la surface de la particule. Cette couche agit comme un isolant électrique, perturbant le réseau conducteur au sein de l'électrode. En empêchant cette couche, le four sous vide assure un chemin clair pour le transport des électrons.

Amélioration de la migration des ions

Les obstacles physiques créés par l'oxydation ne bloquent pas seulement les électrons ; ils entravent le mouvement des ions lithium. Une surface de silice propre et sans oxyde facilite une migration ionique plus fluide. Cela conduit à une efficacité coulombique plus élevée, une métrique critique pour la durée de vie et la capacité du cycle de la batterie.

Avantages structurels et mécaniques

Au-delà de la préservation chimique, la physique du séchage sous vide offre un contrôle structurel supérieur sur le revêtement de l'électrode par rapport aux méthodes à l'air libre.

Réduction du stress thermique

La pression sous vide abaisse considérablement le point d'ébullition des solvants. Cela permet aux solvants de s'évaporer rapidement à des températures plus basses, réduisant ainsi le stress thermique sur le revêtement. Cela évite la dégradation thermique ou l'agglomération des nanoparticules souvent causées par la chaleur élevée requise dans le séchage à l'air libre.

Prévention du "durcissement de surface"

Le séchage à l'air libre provoque souvent le séchage plus rapide de la surface de la suspension que de l'intérieur, formant une "croûte" dure. Cette croûte piège l'humidité à l'intérieur de l'électrode, entraînant des défauts. Le séchage sous vide favorise une évaporation uniforme, éliminant l'humidité piégée et assurant une distribution homogène du liant.

Réduction des fissures mécaniques

Le séchage rapide et inégal dans des conditions atmosphériques entraîne fréquemment des fissures de surface. La volatilisation contrôlée dans un four sous vide maintient l'intégrité du revêtement. Cela se traduit par une meilleure adhérence entre le matériau actif et le collecteur de courant, améliorant la stabilité mécanique globale de l'électrode.

Pièges courants à éviter

Bien que le séchage sous vide soit supérieur pour cette application, une mauvaise compréhension du processus peut entraîner des résultats sous-optimaux.

L'erreur du "chauffage seul"

Une erreur courante consiste à supposer que la chaleur élevée peut remplacer la pression sous vide. Augmenter la température sans vide accélérera l'oxydation et dégradera probablement le liant. Vous devez vous fier à la pression négative, et non seulement à la chaleur, pour entraîner efficacement l'évaporation du solvant.

Négliger le profil de pression

Il ne suffit pas d'allumer le vide ; la pression doit être suffisamment basse pour abaisser efficacement le point d'ébullition du solvant. Si la pression n'est pas suffisamment réduite, vous perdez le bénéfice de l'évaporation à basse température. Cela peut entraîner des temps de séchage prolongés et une humidité résiduelle au cœur des structures poreuses.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos anodes à base de silice, adaptez votre stratégie de séchage à vos objectifs d'ingénierie spécifiques.

- Si votre objectif principal est l'efficacité coulombique : Privilégiez la capacité anaérobie du four pour empêcher strictement la formation de couches d'oxyde non conductrices sur la silice.

- Si votre objectif principal est la stabilité mécanique : Tirez parti de l'effet du point d'ébullition à basse température pour prévenir les fissures et assurer une distribution uniforme du liant sur le collecteur de courant.

En fin de compte, le four sous vide n'est pas simplement un outil de séchage ; c'est un système de préservation chimique qui protège le réseau conducteur de votre batterie.

Tableau récapitulatif :

| Caractéristique | Séchage à l'air libre | Séchage sous vide |

|---|---|---|

| Environnement | Riche en oxygène (oxydant) | Anaérobie (protecteur) |

| Surface de la silice | Forme une couche d'oxyde non conductrice | Reste propre et conductrice |

| Stress thermique | Élevé (nécessite des points d'ébullition élevés) | Faible (la pression négative abaisse le point d'ébullition) |

| Intégrité du revêtement | Sujet à la formation d'une croûte de surface et aux fissures | Évaporation uniforme ; sans fissures |

| Impact sur la batterie | Efficacité de migration ionique plus faible | Efficacité coulombique et durée de vie du cycle plus élevées |

Optimisez votre fabrication de batteries avec KINTEK

Ne laissez pas l'oxydation compromettre les performances de votre électrode. Les fours sous vide de précision de KINTEK sont conçus pour fournir l'environnement anaérobie parfait, garantissant que vos anodes à base de silice conservent une conductivité et une intégrité mécanique maximales.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous personnalisables pour les besoins uniques de votre laboratoire en matière de hautes températures et de séchage.

Prêt à améliorer votre traitement des matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la plage de températures de fonctionnement d'un four sous vide ? Trouvez la solution idéale pour vos matériaux

- Quelles sont les exigences techniques qu'un four doit respecter pour le durcissement de l\'Inconel 718 ? Maîtriser le vieillissement et le refroidissement de précision

- Pourquoi un four de frittage sous vide poussé est-il requis pour l'ADAM ? Obtenez des résultats d'impression 3D de métal haute densité

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des suspensions mixtes de TiB2-SiC ? Protéger l'intégrité du matériau

- Quelles sont les options de refroidissement rapide dans les fours à vide personnalisés ? Atteignez un contrôle métallurgique précis

- Pourquoi un four sous vide est-il utilisé pour le séchage final des nanoparticules de BC-Fe3O4 ? Préserver la pureté et la porosité

- Pourquoi un four de séchage sous vide est-il préférable pour les matériaux TMP ? Protéger la porosité et les performances électrochimiques

- Quels sont les avantages d'un four à arc électrique assisté par plasma ? Améliorez l'efficacité de votre réduction carbothermique