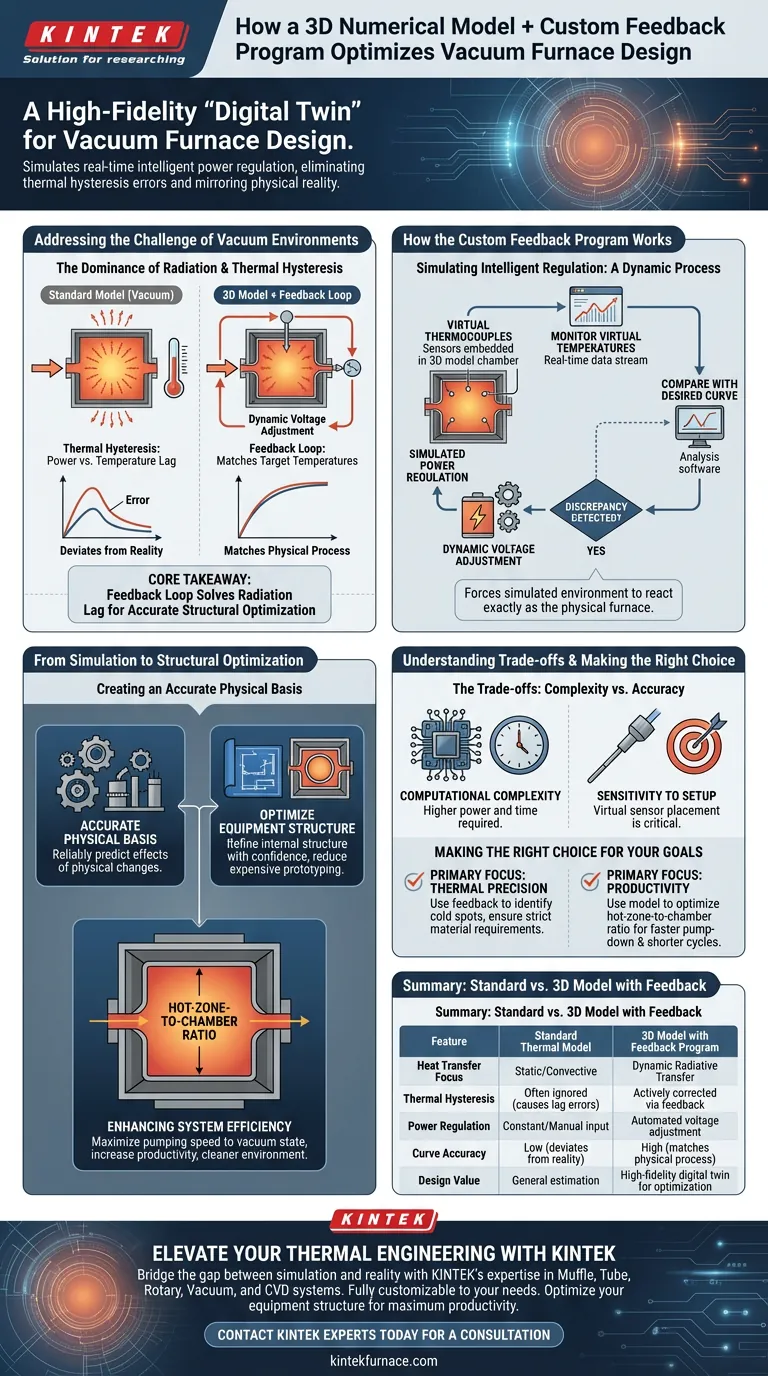

Un modèle numérique tridimensionnel combiné à un programme personnalisé de rétroaction température-tension sert de « jumeau numérique » de haute fidélité pour la conception de fours sous vide. En simulant une régulation de puissance intelligente en temps réel, cette méthode surveille activement les températures virtuelles et ajuste automatiquement la tension d'entrée. Ce processus dynamique élimine les erreurs prédictives causées par l'hystérésis thermique, garantissant que la simulation reflète la réalité physique du chauffage sous vide.

Point essentiel : Les modèles thermiques standard échouent souvent dans les environnements sous vide en raison du décalage causé par le transfert de chaleur par rayonnement. Cette approche avancée résout ce problème en intégrant une boucle de rétroaction qui ajuste dynamiquement la tension pour correspondre aux températures cibles, fournissant une base mathématiquement précise pour l'optimisation structurelle.

Relever le défi des environnements sous vide

La domination du rayonnement

Dans un four sous vide, le transfert de chaleur par convection est pratiquement inexistant. Le système repose presque exclusivement sur le transfert de chaleur par rayonnement pour chauffer la charge.

Comprendre l'hystérésis thermique

Le transfert par rayonnement crée une déconnexion distincte entre la puissance appliquée et le changement de température immédiat. Ce phénomène, connu sous le nom d'hystérésis thermique, provoque un décalage que les modèles statiques calculent fréquemment mal.

La limite des modèles standard sans rétroaction

Sans tenir compte de ce décalage, une simulation standard produira une courbe de chauffage qui s'écarte du processus réel. Cette divergence rend le modèle peu fiable pour apporter des modifications structurelles précises à l'équipement.

Comment fonctionne le programme de rétroaction personnalisé

Simulation de la régulation intelligente

Le programme personnalisé est conçu pour imiter les systèmes de régulation de puissance intelligente utilisés dans les environnements de production réels. Il transforme le modèle d'une observation passive en une simulation active.

Le processus de surveillance

Le système place des « thermocouples virtuels » dans l'espace 3D pour surveiller les températures en temps réel. Il compare constamment ces relevés simulés à la courbe de processus souhaitée.

Ajustement dynamique de la tension

Lorsqu'un écart est détecté, le programme ajuste automatiquement la tension d'entrée dans la simulation. Cela crée une boucle de rétroaction qui force l'environnement simulé à réagir exactement comme le ferait le four physique.

Correspondance des courbes de chauffage

Le résultat est une courbe de chauffage simulée qui s'aligne parfaitement avec la courbe de processus réelle. Cet alignement valide le modèle comme une représentation précise du comportement physique du four.

De la simulation à l'optimisation structurelle

Créer une base physique précise

Une fois que la boucle de rétroaction garantit l'exactitude de la courbe de chauffage, le modèle fournit une base physique fiable pour la conception. Les ingénieurs peuvent désormais prédire exactement comment les changements physiques affecteront les performances thermiques.

Optimisation de la structure de l'équipement

Avec un modèle validé, les concepteurs peuvent affiner la structure interne des équipements de frittage sous vide en toute confiance. Cela réduit le besoin de prototypage physique coûteux.

Amélioration de l'efficacité du système

La modélisation précise permet d'optimiser les éléments de conception critiques, tels que le rapport zone chaude/chambre. Un rapport bien conçu garantit que le système de pompage atteint plus rapidement un état de vide, maximisant la productivité et maintenant un environnement de travail plus propre.

Comprendre les compromis

Complexité de calcul

La mise en œuvre d'une boucle de rétroaction en temps réel dans un modèle numérique 3D augmente considérablement la complexité de la simulation. Elle nécessite plus de puissance de calcul et de temps qu'une analyse thermique simple et linéaire.

Sensibilité à la configuration

Étant donné que le système imite une boucle de rétroaction, la configuration initiale des « capteurs virtuels » est essentielle. Placer des thermocouples simulés au mauvais endroit peut entraîner une surcorrection ou un sous-chauffage dans le modèle, tout comme dans la vie réelle.

Faire le bon choix pour vos objectifs de conception

Si vous concevez des équipements de frittage sous vide, l'application de cette approche de modélisation vous permet d'équilibrer précision et efficacité.

- Si votre objectif principal est la précision thermique : Utilisez le programme de rétroaction pour identifier les points froids et garantir que la courbe de chauffage correspond aux exigences strictes du matériau traité.

- Si votre objectif principal est la productivité : Utilisez le modèle pour optimiser le rapport zone chaude/chambre, garantissant des temps de pompage sous vide plus rapides et des durées de cycle plus courtes.

En éliminant virtuellement l'écart entre la simulation et la réalité, vous transformez le processus de conception d'un jeu de devinettes en une science exacte.

Tableau récapitulatif :

| Caractéristique | Modèle thermique standard | Modèle 3D avec programme de rétroaction |

|---|---|---|

| Focus sur le transfert de chaleur | Statique/Convectif | Transfert radiatif dynamique |

| Hystérésis thermique | Souvent ignoré (provoque des erreurs de décalage) | Corrigé activement via rétroaction |

| Régulation de puissance | Entrée constante/manuelle | Ajustement automatique de la tension |

| Précision de la courbe | Faible (s'écarte de la réalité) | Élevée (correspond au processus physique) |

| Valeur de conception | Estimation générale | Jumeau numérique de haute fidélité pour l'optimisation |

Élevez votre ingénierie thermique avec KINTEK

Comblez l'écart entre la simulation et la réalité grâce à l'expertise de KINTEK, leader de l'industrie. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables selon vos besoins uniques de traitement thermique.

Que vous soyez un chercheur ou un fabricant industriel, nos fours de laboratoire à haute température sont conçus pour fournir la précision et l'efficacité dont vos matériaux ont besoin. Laissez-nous vous aider à optimiser la structure de votre équipement pour une productivité maximale.

Contactez les experts KINTEK dès aujourd'hui pour une consultation

Guide Visuel

Références

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction principale d'un four de sublimation sous vide dans le processus de récupération du magnésium à partir d'alliages de magnésium récupérés ?

- Quels sont les éléments chauffants utilisés dans les fours sous vide de laboratoire et leurs plages de température ? Optimisez vos processus haute température

- Quelles sont les principales applications industrielles des fours de fusion sous vide ? Obtenez une pureté et des performances matérielles inégalées

- Comment l'absence d'oxygène dans les fours sous vide profite-t-elle au traitement des métaux ? Obtenez des pièces métalliques plus propres et plus résistantes

- Comment les pièces sont-elles chargées dans un four sous vide ? Assurez la précision et l'efficacité de votre processus

- Quels sont les avantages clés de la technologie des fours sous vide ? Obtenez une qualité et une constance des matériaux supérieures

- Comment le vide se compare-t-il aux autres méthodes de contrôle de l'atmosphère ? Atteignez une pureté et une simplicité supérieures