L'exigence de ces systèmes est dictée par l'instabilité thermodynamique du nitrure de silicium à haute température. Sans environnement protecteur, le nitrure de silicium se dégradera chimiquement avant de pouvoir être fritté en une céramique dense. Un système sous vide ou à gaz inerte de haute pureté remplit deux fonctions critiques : il crée la pression partielle nécessaire pour arrêter la décomposition du matériau en silicium brut et en azote gazeux, et il élimine l'oxygène pour prévenir la formation de silice indésirable.

Le nitrure de silicium est thermodynamiquement instable aux températures de frittage. Une atmosphère contrôlée est obligatoire pour inhiber la décomposition thermique et prévenir l'oxydation, garantissant que le matériau atteigne la densité et la transformation de phase nécessaires sans dégradation chimique.

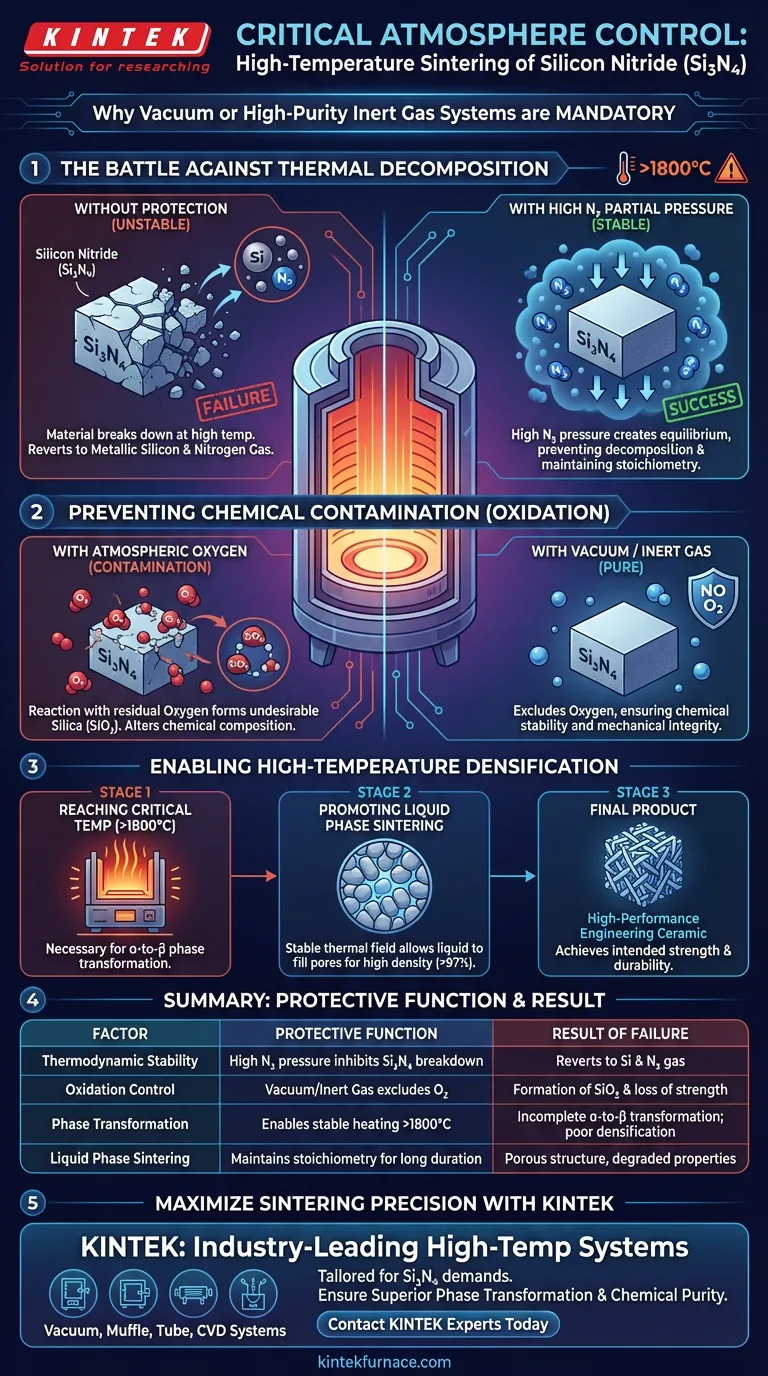

La lutte contre la décomposition thermique

Comprendre l'instabilité du matériau

Le nitrure de silicium ($Si_3N_4$) est confronté à un défi fondamental : il est thermodynamiquement instable aux températures extrêmes requises pour le frittage.

Sans intervention, le matériau subira une décomposition thermique. Au lieu de se densifier, les liaisons céramiques se brisent, provoquant la reversion du matériau en silicium métallique et en azote gazeux.

Le rôle de la pression partielle

Pour contrer cela, vous devez introduire une atmosphère spécifique, généralement de l'azote de haute pureté.

En maintenant une pression partielle d'azote élevée dans le four, vous repoussez efficacement la réaction de décomposition. Cet équilibre de pression force le nitrure de silicium à rester dans son état de composé, maintenant la stœchiométrie du matériau.

Prévenir la contamination chimique

Le risque d'oxydation

Au-delà de la décomposition, la présence d'oxygène atmosphérique constitue une menace critique.

S'il est exposé à l'oxygène résiduel à haute température, le nitrure de silicium s'oxyde pour former de la silice ($SiO_2$). Cette réaction modifie fondamentalement la composition chimique de la céramique.

Assurer l'intégrité mécanique

La formation de silice est préjudiciable aux propriétés mécaniques à haute température du produit final.

Un système sous vide ou à gaz inerte exclut l'oxygène de la chambre. Cela garantit la stabilité chimique requise pour maintenir la résistance et la durabilité prévues de la céramique.

Permettre la densification à haute température

Atteindre les températures critiques

Le nitrure de silicium haute performance nécessite souvent des températures supérieures à 1800°C pour un frittage correct.

Ces températures extrêmes sont nécessaires pour piloter la transformation de phase alpha en bêta, qui crée la structure cristalline colonnaire entrelacée caractéristique du matériau. Une atmosphère protégée permet au four d'atteindre ces températures sans détruire le matériau.

Promouvoir le frittage en phase liquide

L'obtention d'une densité élevée (supérieure à 97%) repose sur une phase liquide formée par des aides au frittage.

Le four doit maintenir un champ thermique stable pendant de longues périodes (par exemple, 120 minutes) pour permettre à ce liquide de remplir les pores. L'environnement gazeux protecteur garantit que le matériau de base reste stable pendant cette isolation de longue durée, permettant à la réorganisation et à la croissance des grains de se dérouler sans interruption.

Comprendre les compromis

Exigences de température vs pression

Il existe une corrélation directe entre la température et la pression de gaz requise.

À mesure que les températures de frittage augmentent pour accélérer la densification, la tendance thermodynamique à la décomposition augmente. Par conséquent, vous devez augmenter la pression d'azote (par exemple, à 0,1 MPa ou plus) pour compenser et maintenir la stabilité.

Pureté de l'atmosphère vs coût

L'obtention d'azote ou d'argon de "haute pureté" ajoute de la complexité et du coût à l'opération.

Cependant, un compromis sur la pureté du gaz introduit de l'oxygène. Même des traces peuvent entraîner une oxydation de surface ou des propriétés mécaniques incohérentes, annulant les avantages du processus à haute température.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de frittage, alignez votre contrôle d'atmosphère sur vos objectifs matériels spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le maintien d'une pression partielle d'azote suffisante pour inhiber complètement la décomposition thermique en silicium et en gaz.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le système est capable de vide poussé ou utilise un gaz de très haute pureté pour exclure strictement l'oxygène et prévenir la formation de silice.

En contrôlant précisément l'atmosphère du four, vous transformez une poudre thermodynamiquement instable en une céramique d'ingénierie haute performance.

Tableau récapitulatif :

| Facteur | Fonction protectrice | Résultat en cas d'échec |

|---|---|---|

| Stabilité thermodynamique | Une pression partielle d'azote élevée inhibe la décomposition de $Si_3N_4$ | Le matériau redevient du silicium métallique et de l'azote gazeux |

| Contrôle de l'oxydation | Le vide poussé ou le gaz inerte (Argon/Azote) exclut $O_2$ | Formation de $SiO_2$ (silice) indésirable et perte de résistance |

| Transformation de phase | Permet un chauffage stable au-dessus de 1800°C | Transformation incomplète alpha en bêta ; mauvaise densification |

| Frittage en phase liquide | Maintient la stœchiométrie pour une isolation de longue durée | Structure céramique poreuse avec des propriétés mécaniques dégradées |

Maximisez la précision de votre frittage avec KINTEK

Ne laissez pas la décomposition thermique ou l'oxydation compromettre l'intégrité de votre matériau. KINTEK fournit des systèmes sous vide et atmosphériques haute température leaders de l'industrie, conçus spécifiquement pour les exigences rigoureuses du frittage du nitrure de silicium.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes sous vide, à étuve, tubulaires et CVD personnalisables, adaptés à vos besoins uniques en laboratoire ou en production. Assurez une transformation de phase et une pureté chimique supérieures dans chaque lot.

Prêt à optimiser votre production de céramiques haute performance ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les exigences de performance pour un four de vieillissement à long terme ? Assurer la stabilité thermique de l'alliage K439B

- Comment un four sous vide permet-il une collecte efficace de la vapeur de magnésium ? Maîtriser le contrôle de température par zones pour une haute pureté

- Quels sont les avantages des fours à vide poussé ? Obtenez une pureté et un contrôle ultimes

- Comment un four sous vide améliore-t-il la pureté des matériaux ? Obtenez une intégrité matérielle supérieure grâce à des environnements contrôlés

- De quelles manières les fours sous vide personnalisés optimisent-ils le processus de production ? Améliorer l'efficacité et la qualité

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire pour les nanoparticules de WS2 ? Optimiser la pureté et la structure

- Quels sont les avantages du frittage sous vide ? Obtenir des propriétés matérielles et une pureté supérieures

- Quels sont les principaux avantages des fours sous vide personnalisés ? Débloquez une précision sur mesure pour une qualité supérieure