Dans un haut fourneau, le sinter est utilisé comme principale matière première contenant du fer introduite dans le four pour produire de la fonte liquide. Ce n'est pas un minerai brut, mais un agrégat manufacturé, créé en chauffant un mélange de minerai de fer fin, de fines de coke, de calcaire et d'autres matériaux recyclés jusqu'à ce qu'ils fusionnent en un produit poreux semblable à du clinker. Ce processus transforme des particules fines autrement inutilisables en une charge idéale pour le four.

L'objectif principal du sinter est de convertir des particules de minerai de fer fines et de faible valeur ainsi que des déchets industriels en une masse uniforme, solide et perméable. Ce matériau conçu sur mesure est essentiel pour rendre le fonctionnement du haut fourneau plus efficace, stable et rentable.

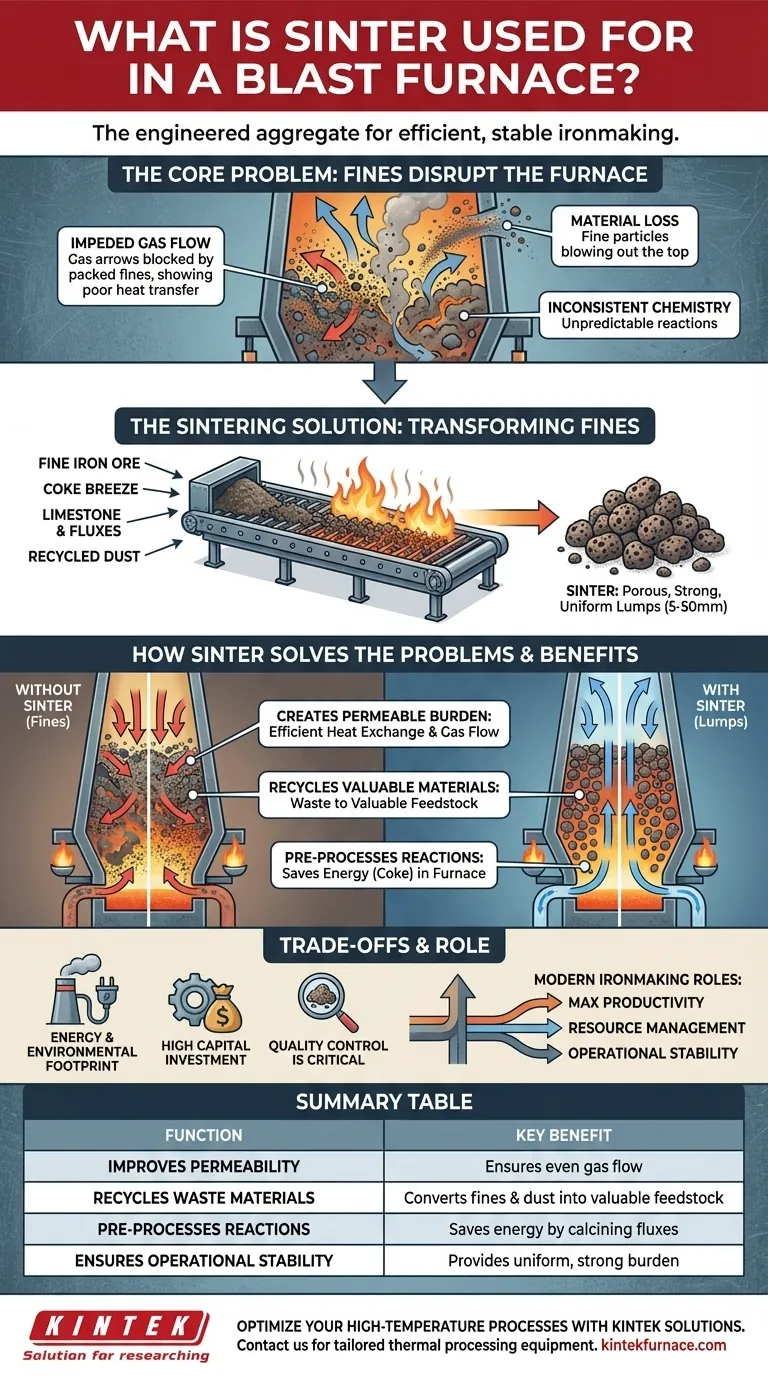

Le problème fondamental : pourquoi les fines perturbent le haut fourneau

Pour comprendre pourquoi le sinter est si critique, il faut d'abord comprendre les problèmes causés par l'introduction directe de matériaux fins et non traités dans un haut fourneau. Le four est un réacteur vertical massif qui dépend du flux de gaz chaud montant du bas pour chauffer et réduire chimiquement les matériaux descendant du haut.

Flux de gaz entravé

Un haut fourneau nécessite une bonne perméabilité — la capacité du gaz à traverser le matériau solide, ou « charge ». Une colonne de particules fines agit comme du sable tassé, bloquant le flux de gaz et le forçant à passer par des canaux étroits et inefficaces. Cela entraîne un mauvais transfert de chaleur et des réactions chimiques incomplètes.

Perte de matière

Le puissant souffle d'air chaud vers le haut peut facilement entraîner les particules fines directement hors du sommet du four. Cela entraîne non seulement la perte de matériaux précieux contenant du fer, mais crée également des problèmes importants de poussière et de gestion environnementale.

Chimie incohérente

Les matériaux fins ont une vaste surface et peuvent réagir de manière imprévisible. Ceci, combiné à une mauvaise distribution des gaz, conduit à un processus instable et inefficace, rendant difficile le contrôle de la qualité de la fonte finale.

Comment le sinter résout ces problèmes

Le processus de fabrication du sinter est une solution d'ingénierie élégante conçue spécifiquement pour surmonter les défis liés à l'utilisation de particules fines.

Création d'une charge perméable

Le sinter est constitué de morceaux grands et relativement uniformes (généralement 5-50 mm). Lorsqu'ils sont chargés dans le four, ces morceaux créent un espace suffisant pour que les gaz chauds circulent uniformément dans toute la charge. Cela assure un échange de chaleur efficace et une réduction chimique uniforme de haut en bas.

Recyclage des matériaux précieux

Le sinter est fondamentalement un processus de consolidation des ressources. Il permet aux aciéries de prendre divers matériaux granulaires fins qui seraient autrement des déchets — tels que les fines de minerai de fer issues de l'exploitation minière, la poussière collectée par les systèmes de contrôle de la pollution et les fines de coke (fines de coke) — et de les convertir en une matière première de haute qualité et de grande valeur.

Pré-traitement pour l'efficacité

Pendant la fabrication du sinter, certaines réactions chimiques essentielles sont achevées avant que le matériau n'entre dans le haut fourneau. Par exemple, le calcaire et la dolomie dans le mélange de sinter (appelés fondants) sont pré-calcinés. Ce « délestage » de travail du haut fourneau permet d'économiser une quantité significative d'énergie (coke) et d'augmenter sa productivité globale.

Comprendre les compromis

Bien que le sinter soit le matériau de charge dominant à l'échelle mondiale, il n'est pas sans ses propres considérations.

Empreinte énergétique et environnementale

Le processus de fabrication du sinter lui-même nécessite une énergie importante pour chauffer le mélange de matériaux. Les usines de sinter sont également une source d'émissions, y compris la poussière, les SOx et les NOx, qui nécessitent des systèmes de nettoyage des gaz complexes et coûteux à gérer.

Investissement en capital élevé

Une usine de sinter est un équipement industriel massif et complexe. Sa construction et son entretien représentent un investissement en capital majeur pour toute aciérie intégrée.

Le contrôle qualité est essentiel

Les avantages du sinter dépendent entièrement de sa qualité. Un sinter de mauvaise qualité, qui est faible ou se désagrège facilement à l'intérieur du haut fourneau, annule son objectif. Il générera simplement des fines à l'intérieur du four, recréant les problèmes de perméabilité qu'il était censé résoudre.

Le rôle du sinter dans la sidérurgie moderne

Le choix des matières premières est une décision stratégique basée sur les objectifs opérationnels et les ressources disponibles.

- Si votre objectif principal est une productivité maximale et une efficacité énergétique : L'utilisation d'un pourcentage élevé de sinter de qualité contrôlée dans la charge du four est la norme mondiale pour atteindre les taux de combustible les plus bas et les rendements les plus élevés.

- Si votre objectif principal est la gestion des ressources et la réduction des coûts : La fabrication du sinter offre une voie essentielle pour recycler les déchets internes de l'usine et utiliser des fines de minerai de fer moins coûteuses, en les transformant en une charge de four de premier ordre.

- Si votre objectif principal est la stabilité opérationnelle : Un sinter uniforme et de bonne taille assure un flux de gaz prévisible et des réactions chimiques stables, qui sont fondamentaux pour le fonctionnement fluide et sûr d'un haut fourneau.

En fin de compte, le sinter transforme un ensemble de matériaux fins problématiques en un produit hautement conçu qui est la pierre angulaire d'une performance stable et efficace du haut fourneau.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Améliore la perméabilité | Assure un flux de gaz uniforme pour un transfert de chaleur et des réactions chimiques efficaces. |

| Recycle les matériaux usagés | Convertit les fines de minerai de fer et la poussière d'usine en matière première précieuse. |

| Prétraite les réactions | Économise de l'énergie en calcinant les fondants avant que le matériau n'entre dans le four. |

| Assure la stabilité opérationnelle | Fournit une charge uniforme et solide pour un fonctionnement prévisible et sûr du four. |

Optimisez vos processus à haute température avec les solutions KINTEK.

Tout comme le sinter est conçu pour résoudre des défis spécifiques aux hauts fourneaux, votre laboratoire a besoin d'équipements de traitement thermique précisément adaptés pour atteindre une efficacité et une stabilité maximales.

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à concevoir la solution idéale pour votre application.

Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Fours de frittage par étincelage et plasma SPS

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie