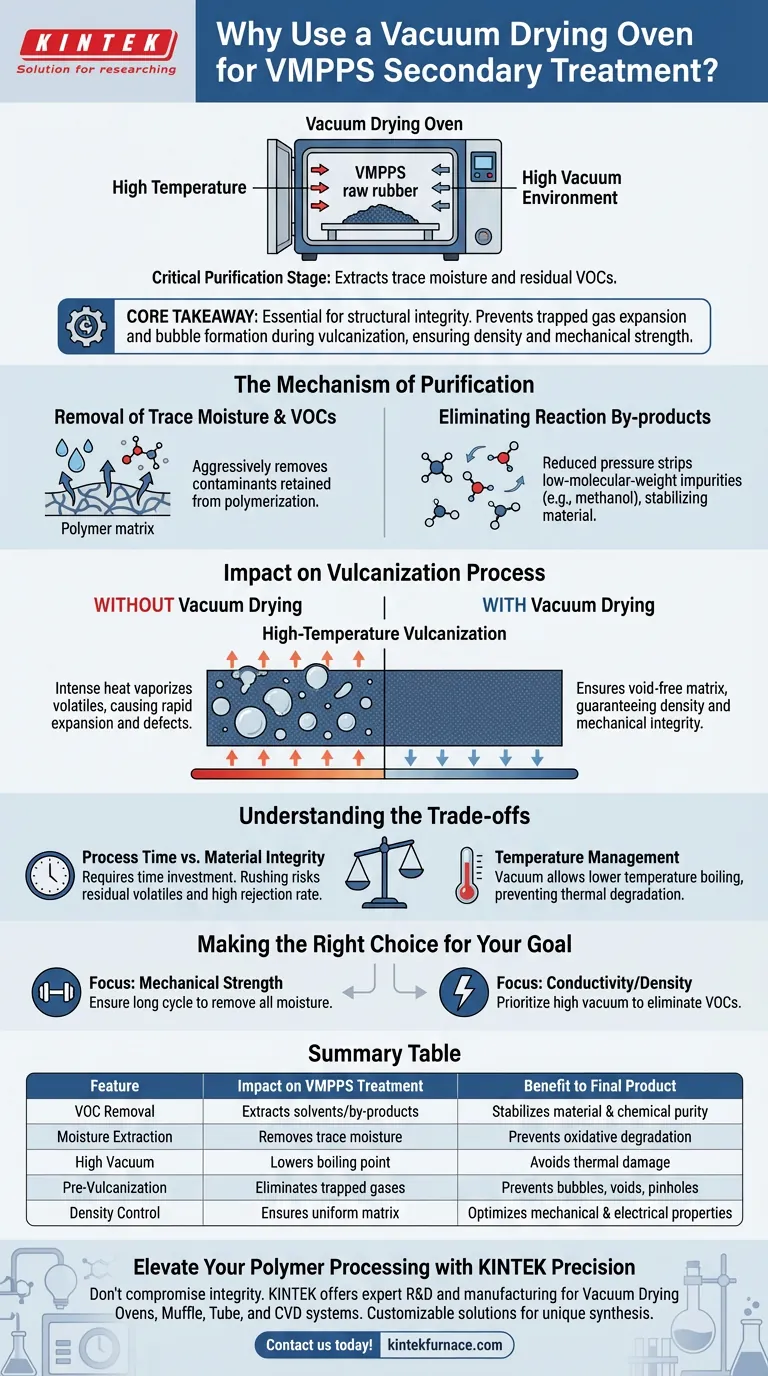

Le traitement secondaire du polysiloxane méthyl phényle vinylique (VMPPS) repose sur un four de séchage sous vide qui agit comme une étape de purification critique avant le traitement final. En soumettant le caoutchouc brut à un environnement de haute température et de vide poussé, l'équipement extrait de force l'humidité résiduelle et les composés organiques volatils (COV) piégés dans la matrice polymère.

Idée clé Le processus de séchage sous vide est essentiel à l'intégrité structurelle, pas seulement à la pureté chimique. En éliminant les volatils avant la vulcanisation à haute température, ce traitement empêche l'expansion des gaz piégés, stoppant ainsi la formation de bulles et de trous d'épingle qui compromettraient la densité et la résistance mécanique du caoutchouc silicone conducteur final.

Le mécanisme de purification

Élimination de l'humidité résiduelle et des COV

La fonction principale du four de séchage sous vide est l'élimination agressive des contaminants. Le VMPPS synthétisé retient souvent des traces d'humidité et des composés organiques volatils (COV) résiduels de la phase de polymérisation initiale.

Élimination des sous-produits de réaction

Au-delà de la simple humidité, le processus cible les sous-produits de réaction. Similaire aux principes de la distillation sous vide, l'environnement à pression réduite aide à éliminer les impuretés de faible poids moléculaire (telles que le méthanol). L'élimination de ces composants est cruciale pour stabiliser le matériau à température ambiante.

Impact sur le processus de vulcanisation

Prévention des défauts d'expansion gazeuse

L'étape suivante du traitement du VMPPS est la vulcanisation à haute température. Si des composants volatils restent dans la matrice pendant cette étape, la chaleur intense les fait se vaporiser et se dilater rapidement.

Assurer la densité du matériau

Cette expansion crée des bulles ou des défauts de trous d'épingle dans le caoutchouc. En utilisant un four sous vide au préalable, vous vous assurez que la matrice polymère est exempte de vides. Cela garantit la densité et l'intégrité mécanique requises pour un caoutchouc silicone conducteur flexible de haute qualité.

Comprendre les compromis

Temps de traitement vs. Intégrité du matériau

Bien que le séchage sous vide soit efficace, il introduit un goulot d'étranglement dans le processus. Il nécessite un investissement spécifique en temps et en énergie pour atteindre l'équilibre nécessaire. Se précipiter dans cette étape (réduire le temps ou les niveaux de vide) risque de laisser des volatils résiduels, entraînant un taux de rejet élevé dans le produit vulcanisé final.

Gestion de la température

Bien que la référence principale suggère des températures élevées pour le VMPPS, l'environnement sous vide permet fondamentalement aux solvants de s'évaporer à des températures plus basses qu'ils ne le feraient à pression atmosphérique. Cela crée une marge de sécurité qui aide à prévenir la dégradation thermique ou l'oxydation du squelette polymère pendant la phase de séchage elle-même.

Faire le bon choix pour votre objectif

Pour optimiser votre ligne de production VMPPS, alignez vos paramètres de séchage sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est la résistance mécanique : Assurez-vous que le cycle sous vide est suffisamment long pour éliminer toute l'humidité, car même des bulles microscopiques agiront comme des concentrateurs de contraintes et entraîneront une défaillance.

- Si votre objectif principal est la conductivité/densité : Privilégiez des niveaux de vide élevés pour éliminer complètement les COV, garantissant une matrice dense et uniforme qui facilite des propriétés électriques constantes.

Le traitement secondaire est l'étape invisible qui détermine si votre VMPPS deviendra un composant haute performance ou une ferraille défectueuse.

Tableau récapitulatif :

| Caractéristique | Impact sur le traitement VMPPS | Bénéfice pour le produit final |

|---|---|---|

| Élimination des COV | Extraction des solvants/sous-produits résiduels | Stabilisation du matériau et pureté chimique |

| Extraction d'humidité | Élimination des traces d'humidité de la matrice | Prévention de la dégradation oxydative |

| Vide poussé | Abaisse le point d'ébullition des volatils | Évite les dommages thermiques au polymère |

| Pré-vulcanisation | Élimination des gaz piégés | Prévention des bulles, vides et trous d'épingle |

| Contrôle de la densité | Assure une matrice uniforme et solide | Optimisation des propriétés mécaniques et électriques |

Améliorez votre traitement des polymères avec la précision KINTEK

Ne laissez pas les bulles et les défauts de trous d'épingle compromettre l'intégrité de votre matériau. Chez KINTEK, nous comprenons que le polysiloxane méthyl phényle vinylique (VMPPS) haute performance nécessite une gestion thermique méticuleuse. Forts de notre R&D et de notre fabrication expertes, nous proposons une gamme complète de fours de séchage sous vide, de fours à moufle, à tube et de systèmes CVD adaptés aux applications de haute température en laboratoire et dans l'industrie.

Que vous ayez besoin d'équipements standard ou d'une solution entièrement personnalisable pour répondre à des exigences de synthèse uniques, KINTEK offre la fiabilité et la précision dont votre recherche a besoin.

Contactez-nous dès aujourd'hui pour trouver le système sous vide parfait pour votre laboratoire !

Guide Visuel

Références

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quel rôle joue un four de revenu sous vide dans le traitement thermique final des alliages Ti-5Al-2.5Sn-0.2C ? Maîtriser la gestion du carbone

- Quels environnements de processus critiques un four de recuit sous vide offre-t-il ? Optimisation du traitement thermique de l'alliage Sm2Fe17Cx

- Comment les fours de traitement thermique sous vide modernes garantissent-ils une précision de traitement ? Obtenez des résultats parfaits grâce au contrôle de précision

- Quelle est la fonction d'une chambre à vide lors du processus de brasage TLP ? Obtenir des joints de haute pureté sans défaut

- Comment fonctionne un four de frittage sous vide ? Débloquez le traitement des matériaux de haute pureté

- Quel est l'objectif d'un four sous vide ? Atteindre une qualité et une pureté de matériau supérieures

- Pourquoi le recuit sous vide est-il important pour les matériaux métalliques rares ? Assurer la pureté et la performance dans les applications critiques

- Comment fonctionne un four de frittage ? Maîtrisez le processus pour des propriétés matérielles supérieures