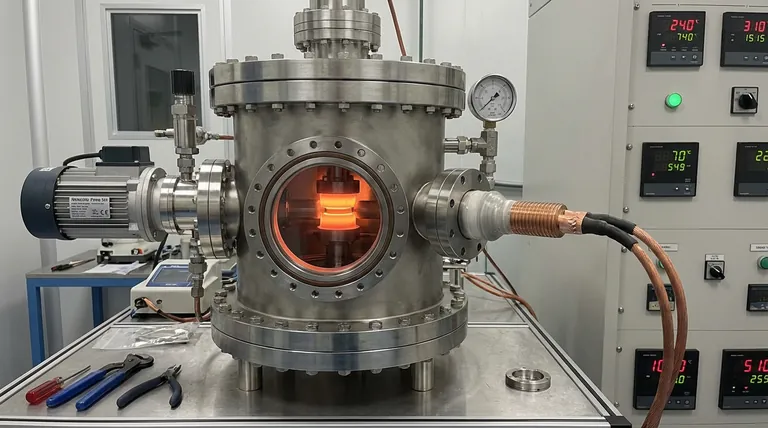

La fonction de la chambre à vide est de créer un environnement de haute pureté qui empêche les réactions chimiques pendant la phase de chauffage. Plus précisément, elle élimine l'oxygène pour stopper l'oxydation de l'alliage de base Inconel 718 et de l'intercouche BNi-2, garantissant ainsi que les matériaux restent chimiquement actifs pour le brasage.

Idée clé : La chambre à vide n'est pas simplement un conteneur ; c'est une variable de processus active. En maintenant une pression partielle d'oxygène extrêmement basse, elle garantit la mouillabilité de l'intercouche fondue, ce qui est la condition préalable absolue à la diffusion atomique nécessaire pour créer un joint soudé sans défaut.

Le rôle critique de la prévention de l'oxydation

Protection des alliages réactifs

Aux températures élevées requises pour le brasage par phase liquide transitoire (TLP), les alliages métalliques deviennent très réactifs.

La chambre à vide protège l'alliage Inconel 718 et l'intercouche BNi-2 de l'oxygène atmosphérique. Sans cette protection, ces matériaux formeraient rapidement des couches d'oxyde qui inhibent le processus de brasage.

Assurer la mouillabilité de la surface

Pour qu'un joint se forme, l'intercouche fondue doit se répandre efficacement sur le métal de base.

L'oxydation agit comme une barrière, empêchant ce flux. L'environnement de vide poussé garantit que les surfaces métalliques restent propres, facilitant une excellente mouillabilité de l'intercouche fondue sur le métal de base.

Permettre le mécanisme de diffusion

Faciliter une diffusion fluide

Le brasage TLP repose sur le mouvement des atomes (diffusion) entre l'intercouche et le métal de base.

L'environnement sous vide facilite un processus de diffusion fluide. En éliminant les contaminants qui bloqueraient autrement le mouvement atomique, la chambre permet aux matériaux de s'homogénéiser efficacement.

Obtenir des joints sans défaut

Le résultat ultime de cet environnement contrôlé est l'intégrité structurelle.

En empêchant l'inclusion de gaz et les inclusions d'oxyde, la chambre à vide est directement responsable de la production de joints soudés sans défaut, en particulier dans des géométries complexes comme les capillaires.

Exigences opérationnelles et compromis

La nécessité d'un équipement de vide poussé

L'obtention de cet environnement nécessite du matériel spécialisé, utilisant généralement un groupe de pompage moléculaire.

Cet équipement est essentiel pour évacuer rapidement la chambre au niveau de traitement requis. Il garantit que la pression partielle d'oxygène est maintenue suffisamment basse pour éviter même une contamination minime.

Pièges courants

Bien qu'efficace, la dépendance au vide poussé introduit des contraintes spécifiques.

- Temps de cycle : Le temps nécessaire pour mettre la chambre sous vide peut affecter la vitesse de traitement globale.

- Sensibilité aux fuites : Même des fuites mineures dans les joints de la chambre peuvent augmenter les niveaux d'oxygène au point de compromettre la mouillabilité de l'intercouche BNi-2, entraînant des joints faibles.

Faire le bon choix pour votre projet

Si vous mettez en œuvre un brasage TLP assisté par courant électrique, tenez compte des éléments suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est l'intégrité du joint : Privilégiez la maintenance du système de pompage moléculaire pour assurer une pression partielle d'oxygène basse et constante, car c'est la garantie principale de connexions sans contamination.

- Si votre objectif principal est la répétabilité du processus : Surveillez strictement les niveaux de vide pendant la phase de chauffage pour vous assurer que la mouillabilité de l'intercouche BNi-2 ne fluctue jamais entre les lots.

En fin de compte, la chambre à vide détermine le succès chimique du joint avant même que la diffusion physique ne commence.

Tableau récapitulatif :

| Caractéristique | Fonction dans le brasage TLP | Impact sur la qualité du joint |

|---|---|---|

| Prévention de l'oxydation | Élimine l'oxygène pour protéger l'Inconel 718 et le BNi-2 | Assure une activité chimique et une pureté de surface élevées |

| Contrôle de la mouillabilité | Permet à l'intercouche fondue de se répandre sur le métal de base | Condition préalable à la diffusion atomique et au brasage |

| Facilitation de la diffusion | Élimine les contaminants bloquant le mouvement atomique | Permet une homogénéisation efficace des matériaux |

| Contrôle atmosphérique | Maintient une faible pression partielle d'oxygène | Prévient l'inclusion de gaz et les inclusions d'oxyde |

Optimisez vos processus de brasage avancés avec KINTEK

Le contrôle atmosphérique précis est le fondement du brasage TLP réussi et de la synthèse de matériaux à haute température. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD haute performance, adaptés aux applications de laboratoire et industrielles les plus exigeantes. Que vous travailliez avec des alliages Inconel réactifs ou des géométries capillaires complexes, nos fours personnalisables garantissent la faible pression partielle d'oxygène et la stabilité thermique dont votre recherche a besoin.

Prêt à obtenir des résultats sans défaut ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quels contrôles environnementaux un four à diffusion sous vide offre-t-il ? Maîtriser le traitement thermique sous vide poussé

- Comment le brasage sous vide en four est-il appliqué dans l'industrie aérospatiale ? Rejoignez les composants haute performance avec précision

- Pourquoi le frittage du carbure de silicium (SiC) nécessite-t-il un vide ou de l'argon ? Prévenir l'oxydation et assurer une densité céramique maximale

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide

- Quels sont les principaux avantages des fours de recuit sous vide ? Qualité supérieure, précision et sécurité

- Quelles sont les principales applications des fours à vide poussé ? Libérez la pureté et la précision dans le traitement des matériaux

- Quels types de composants sont couramment fabriqués en graphite pour les applications de fours sous vide ? Découvrez les solutions haute température

- Quelles conditions de processus clés les fours sous vide à haute température fournissent-ils pour le traitement thermique à l'hydrogène du Ti–6Al–4V ?