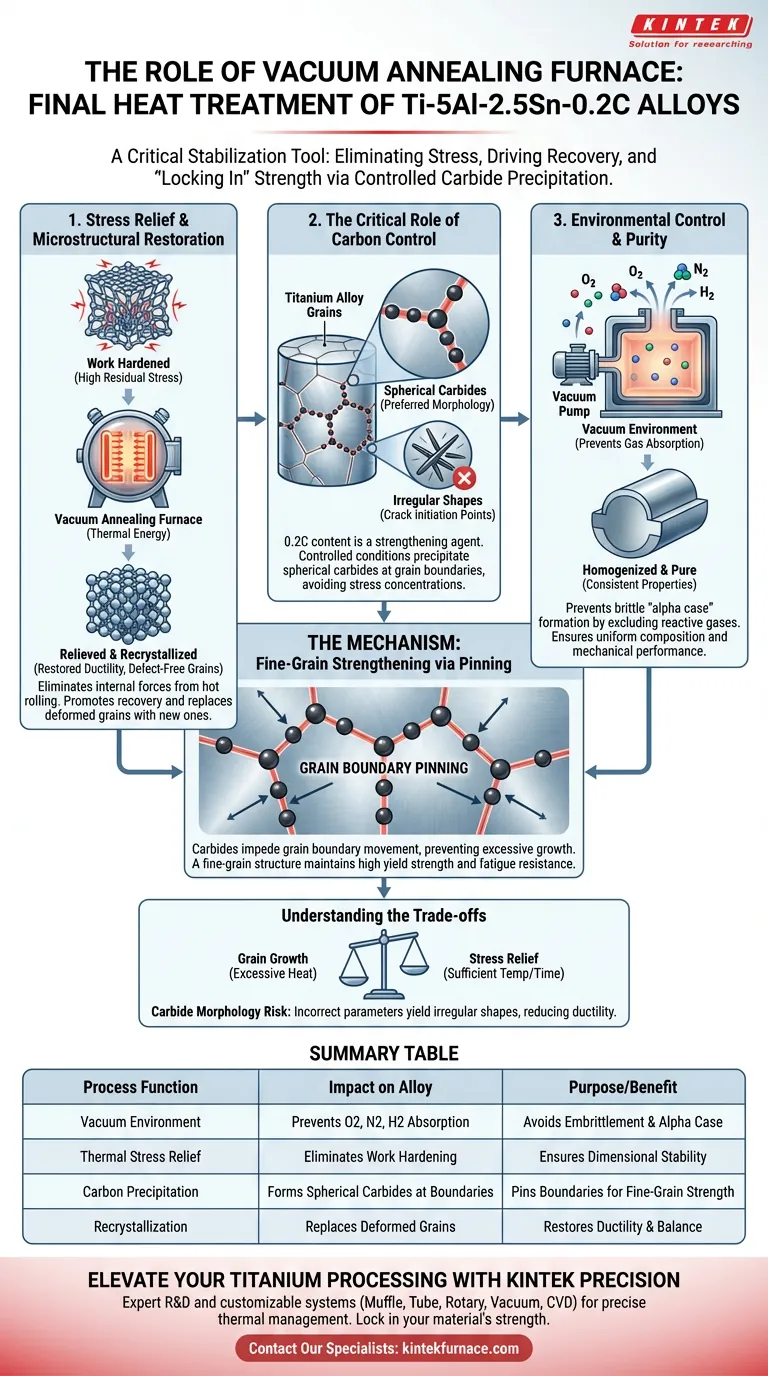

Le four de revenu sous vide agit comme un outil de stabilisation essentiel dans le traitement final des alliages Ti-5Al-2.5Sn-0.2C. Sa fonction principale après le laminage à chaud est d'éliminer les contraintes résiduelles causées par l'écrouissage tout en favorisant la récupération et la recristallisation microstructurales. De manière cruciale, pour cet alliage spécifique contenant du carbone, l'environnement du four façonne la microstructure pour "verrouiller" la résistance par la précipitation contrôlée de carbures.

Point clé Alors que le revenu standard soulage les contraintes, le processus sous vide est essentiel pour le Ti-5Al-2.5Sn-0.2C afin d'éviter la fragilisation atmosphérique et de gérer le comportement du carbone. Le traitement stabilise les grains alpha et précipite des carbures sphériques aux joints de grains, qui bloquent la structure pour empêcher la croissance des grains et maintenir le renforcement par grains fins.

Relaxation des contraintes et restauration microstructurale

Le traitement mécanique des alliages de titane, tel que le laminage à chaud, introduit une énergie interne significative. Le four de revenu sous vide sert de mécanisme correctif pour rétablir l'équilibre.

Élimination des contraintes résiduelles

Le laminage à chaud induit un écrouissage, laissant le matériau avec des niveaux élevés de contraintes résiduelles. Si elles ne sont pas traitées, ces contraintes peuvent entraîner une instabilité dimensionnelle ou une défaillance prématurée. Le four fournit l'énergie thermique nécessaire pour détendre la structure atomique et éliminer ces forces internes.

Récupération et recristallisation

Au-delà de la simple relaxation des contraintes, le cycle thermique favorise la récupération microstructurale. Ce processus permet aux grains déformés de se réorganiser. À mesure que le traitement se poursuit, la recristallisation se produit, remplaçant les grains déformés par un nouvel ensemble de grains sans défauts, restaurant ainsi la ductilité de l'alliage.

Le rôle crucial du contrôle du carbone

Pour la composition spécifique du Ti-5Al-2.5Sn-0.2C, la teneur en "0.2C" (carbone) n'est pas fortuite ; c'est un agent de renforcement qui nécessite une gestion thermique précise.

Formation de carbures sphériques

Le processus de revenu facilite la diffusion des atomes de carbone. Dans des conditions contrôlées, ces atomes précipitent pour former des carbures sphériques. La morphologie sphérique est préférée aux formes irrégulières, car elle est moins susceptible d'agir comme un point de concentration de contraintes susceptible d'initier des fissures.

L'effet de blocage des joints de grains

Ces carbures ne se forment pas aléatoirement ; ils ont tendance à précipiter aux joints de grains. Une fois positionnés là, ils remplissent une fonction de "blocage". Ils entravent physiquement le mouvement des joints de grains, agissant efficacement comme des ancres.

Maintien du renforcement par grains fins

En empêchant le mouvement des joints de grains, les carbures empêchent les grains de devenir excessivement grands pendant le traitement thermique. Cela préserve une structure à grains fins. En métallurgie, des grains plus fins équivalent généralement à une résistance à la limite d'élasticité plus élevée et à une meilleure résistance à la fatigue, un phénomène connu sous le nom de renforcement par grains fins.

Contrôle de l'environnement et pureté

Le titane est très réactif à des températures élevées. L'aspect "vide" du four est aussi important que la chaleur elle-même.

Prévention de l'absorption de gaz

Le titane a une forte affinité pour l'oxygène, l'azote et l'hydrogène. L'absorption de ces gaz crée une couche superficielle fragile (souvent appelée "casse alpha") et dégrade les propriétés mécaniques. L'environnement sous vide empêche cette réaction, éliminant ainsi le besoin d'usinage de surface post-traitement important.

Homogénéisation

Le four sous vide fournit un champ thermique uniforme. Cela favorise la diffusion des atomes de soluté, réduisant la ségrégation élémentaire au sein de l'alliage. Cela garantit que la composition chimique — et par conséquent la performance mécanique — est cohérente dans toute la section transversale de la pièce.

Comprendre les compromis

Bien que le revenu sous vide soit bénéfique, il nécessite un contrôle précis des paramètres pour éviter les effets indésirables.

Risques liés à la morphologie des carbures

L'avantage de l'ajout de 0,2 % de carbone dépend entièrement de la forme des carbures. Si la température ou la durée du revenu est incorrecte, les carbures peuvent prendre des formes irrégulières ou aciculaires (en forme d'aiguille) plutôt que sphériques. Les carbures irréguliers peuvent réduire la ductilité et servir de sites d'initiation de fissures.

Croissance des grains vs. Relaxation des contraintes

Il existe un équilibre délicat entre la température et la durée. Des températures plus élevées permettent une relaxation des contraintes et une recristallisation plus rapides, mais augmentent la force motrice de la croissance des grains. Bien que les carbures aident à bloquer les joints, une chaleur excessive peut finir par surmonter cet effet de blocage, entraînant des grains grossiers et une réduction de la résistance.

Faire le bon choix pour votre objectif

Lors de la conception du cycle de traitement thermique pour le Ti-5Al-2.5Sn-0.2C, vos exigences d'utilisation finale spécifiques doivent dicter vos paramètres de processus.

- Si votre objectif principal est la résistance maximale : Privilégiez les paramètres qui maximisent la formation de carbures sphériques aux joints de grains pour tirer parti de l'effet de renforcement par grains fins.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le niveau de vide est strictement maintenu (par exemple, en évitant l'oxydation) pour éviter la fragilisation, en particulier si la pièce a des sections minces où la contamination de surface est critique.

L'objectif ultime de ce processus est de produire un alliage sans contraintes et chimiquement stable où le carbone est utilisé comme mécanisme de renforcement plutôt que comme générateur de défauts.

Tableau récapitulatif :

| Fonction du processus | Impact sur l'alliage Ti-5Al-2.5Sn-0.2C | Objectif/Bénéfice |

|---|---|---|

| Environnement sous vide | Empêche l'absorption d'O2, N2 et H2 | Évite la fragilisation et la formation de "casse alpha" |

| Relaxation thermique des contraintes | Élimine l'écrouissage du laminage à chaud | Assure la stabilité dimensionnelle et prévient les défaillances |

| Précipitation du carbone | Forme des carbures sphériques aux joints de grains | Bloque les joints de grains pour maintenir la résistance des grains fins |

| Recristallisation | Remplace les grains déformés par des grains sans défauts | Restaure la ductilité et l'équilibre mécanique du matériau |

Élevez votre traitement du titane avec KINTEK Precision

Une gestion thermique précise fait la différence entre un alliage haute performance et une défaillance fragile. Chez KINTEK, nous comprenons l'équilibre délicat de la morphologie des carbures et de la croissance des grains dans les alliages Ti-5Al-2.5Sn-0.2C.

Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques en laboratoire ou industriels. Que vous ayez besoin d'environnements sous vide poussé pour prévenir la fragilisation atmosphérique ou d'un contrôle précis de la température pour le renforcement par grains fins, notre équipe fournit la technologie pour verrouiller la résistance de votre matériau.

Prêt à optimiser vos résultats de traitement thermique ?

Contactez nos spécialistes dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un appareil à double chambre est-il préférable à un four électrique standard pour le frittage ? Obtenir des résultats sans oxydation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?