À la base, un four de frittage fonctionne en chauffant un matériau en poudre compactée à une température élevée, juste en dessous de son point de fusion. Cette chaleur intense provoque la liaison et la fusion des particules individuelles, transformant la poudre lâche en un objet solide et dense avec une résistance et une intégrité considérablement accrues. La clé est d'appliquer cette chaleur dans un environnement hautement contrôlé pour obtenir des propriétés matérielles spécifiques sans liquéfier la substance.

Le but fondamental d'un four de frittage n'est pas simplement de chauffer un matériau, mais de gérer précisément la température, le temps et l'atmosphère pour induire une diffusion atomique entre les particules, améliorant fondamentalement la densité et la résistance mécanique du matériau.

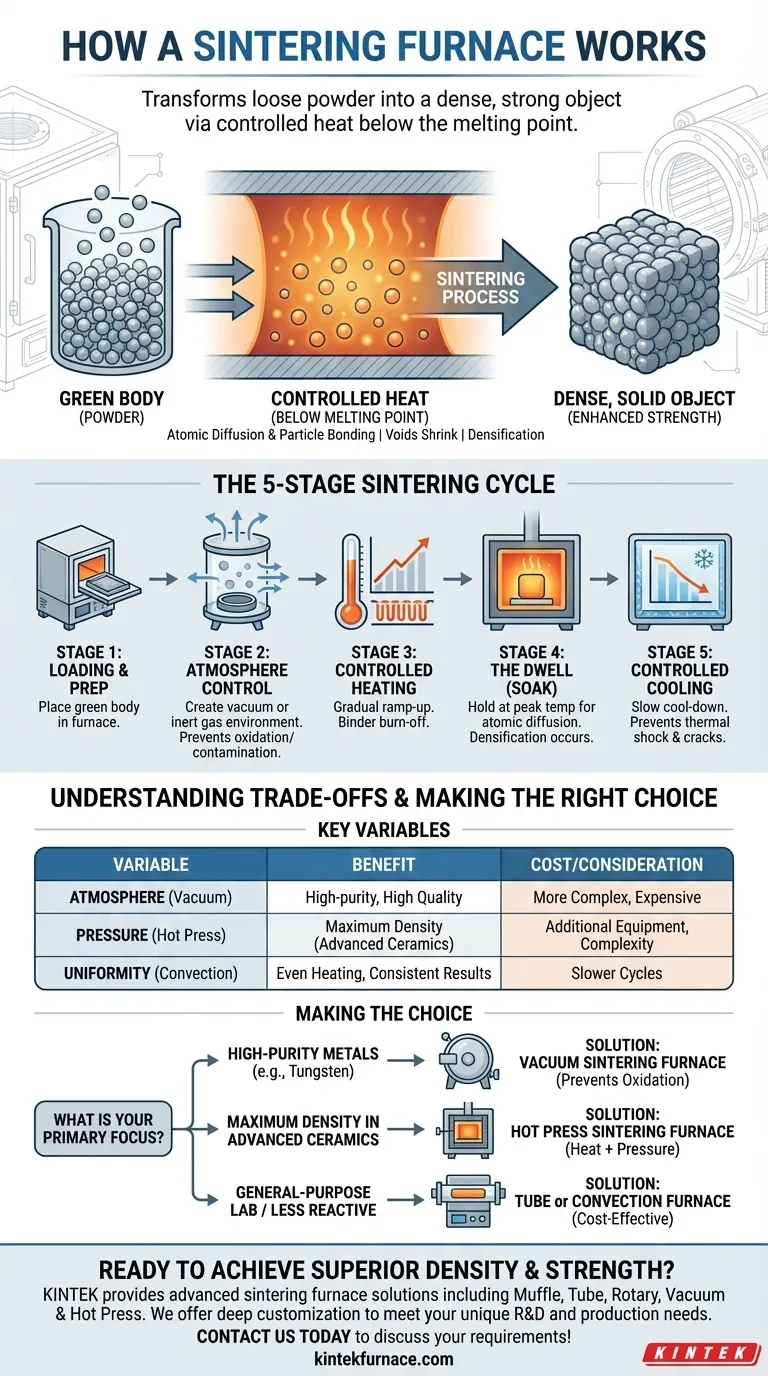

Le principe fondamental : Le frittage expliqué

Pour comprendre comment le four fonctionne, vous devez d'abord comprendre l'objectif du frittage lui-même. Il s'agit d'un processus de traitement thermique pour la consolidation des matériaux en poudre.

De la poudre à la masse solide

Le point de départ est un "corps vert", qui est une poudre faiblement compactée, souvent maintenue ensemble par un liant. L'objectif du four est de transformer cet objet fragile en une pièce solide et durable.

Le rôle de la température (sans fusion)

Le four applique de la chaleur pour énergiser les atomes au sein des particules de poudre. À mesure que la température augmente, les atomes diffusent à travers les limites des particules, créant de fortes liaisons chimiques ou des "cols" là où elles se touchent. Il est crucial de noter que cela se produit en dessous du point de fusion du matériau, ce qui préserve la forme de l'objet.

L'objectif : Densité et résistance améliorées

À mesure que les particules fusionnent, les vides et les pores entre elles rétrécissent, ce qui densifie et renforce l'ensemble de la pièce. Le produit final est une masse solide avec des propriétés mécaniques bien supérieures à celles du compact de poudre initial.

À l'intérieur du processus de frittage : Une explication étape par étape

Un cycle de frittage typique est une séquence d'étapes soigneusement orchestrée, chacune étant essentielle au résultat final.

Étape 1 : Chargement et préparation

Le corps vert, souvent composé de céramique ou de poudre métallique, est soigneusement placé à l'intérieur de la chambre du four.

Étape 2 : Contrôle de l'atmosphère

Pour de nombreux matériaux, en particulier les métaux réactifs, c'est l'étape la plus critique. Le four crée un vide en pompant les gaz atmosphériques. Cela empêche l'oxydation et la contamination, qui compromettraient la pureté du matériau et ses propriétés finales.

Étape 3 : Montée en température contrôlée

Les éléments chauffants du four (ou les bobines d'induction dans certaines conceptions) commencent à augmenter la température. Cette montée en puissance doit être progressive et précisément contrôlée pour garantir que la pièce chauffe uniformément et pour permettre aux liants de brûler proprement.

Étape 4 : La phase de maintien ou de "trempage"

Le four maintient le matériau à sa température de frittage maximale, souvent entre 1300°C et 1600°C pour des matériaux comme la zircone. Pendant ce temps de "trempage", la diffusion atomique critique et la liaison des particules se produisent, conduisant à la densification.

Étape 5 : Refroidissement contrôlé

Enfin, le four entame une phase de refroidissement lente et contrôlée. Un refroidissement trop rapide peut créer des contraintes internes, entraînant un choc thermique et des fissures dans le produit final.

Comprendre les compromis

Le choix du processus de frittage implique un équilibre entre la qualité, le coût et les exigences matérielles.

Atmosphère vs. Coût

Opérer sous vide ou dans une atmosphère gazeuse contrôlée produit des pièces d'une pureté et d'une qualité exceptionnellement élevées. Cependant, l'équipement est considérablement plus complexe et coûteux que les fours qui fonctionnent à l'air libre.

La pression comme variable critique

Certains matériaux, en particulier les céramiques avancées, sont difficiles à densifier avec la seule chaleur. Un four de frittage par pressage à chaud applique une pression élevée simultanément avec une température élevée. Cela force physiquement les particules à se rapprocher, atteignant des densités autrement impossibles.

Uniformité vs. Vitesse

Assurer une distribution uniforme de la chaleur est primordial. Les méthodes comme la convection mécanique, qui utilise des ventilateurs et des déflecteurs, offrent un chauffage plus uniforme que la simple convection par gravité. Cependant, atteindre une uniformité parfaite nécessite souvent des cycles de chauffage et de refroidissement plus lents, prolongeant le temps total du processus.

Faire le bon choix pour votre matériau

Le type de four et le processus dont vous avez besoin dépendent entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est les métaux réfractaires de haute pureté (par exemple, le tungstène) : Vous devez utiliser un four de frittage sous vide pour éviter l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif principal est d'atteindre une densité maximale dans les céramiques avancées : Un four de frittage par pressage à chaud qui combine chaleur et pression est souvent la seule solution efficace.

- Si votre objectif principal est le travail de laboratoire général ou des matériaux moins réactifs : Un four tubulaire ou à convection plus simple et plus économique peut être parfaitement suffisant pour vos besoins.

En fin de compte, la maîtrise du processus de frittage vient de la compréhension que le four est un outil pour manipuler précisément la structure atomique d'un matériau.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Variables critiques |

|---|---|---|

| Contrôle de l'atmosphère | Prévient l'oxydation/la contamination | Vide ou environnement gazeux spécifique |

| Montée en température | Assure un chauffage uniforme et l'élimination du liant | Vitesse de chauffage contrôlée |

| Phase de maintien (trempage) | Permet la diffusion atomique et la liaison des particules | Température et temps de pointe |

| Refroidissement contrôlé | Prévient le choc thermique et les contraintes internes | Vitesse de refroidissement contrôlée |

Prêt à atteindre une densité et une résistance matérielles supérieures ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours de frittage. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de frittage uniques, que vous ayez besoin d'environnements sous vide de haute pureté pour les métaux réfractaires ou de pressage à chaud à haute pression pour les céramiques avancées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en frittage peut améliorer vos résultats de R&D et de production !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?