Essentiellement, le recuit sous vide est un processus indispensable pour les métaux rares de haute performance comme le titane et le zirconium, car il les protège de la contamination atmosphérique à hautes températures. En éliminant l'oxygène et les autres gaz réactifs, l'environnement sous vide empêche la formation de couches superficielles fragiles, soulage les contraintes internes et affine la structure interne du matériau. Cela garantit que les métaux atteignent la résistance, la ténacité et la fiabilité exceptionnelles exigées par les industries critiques telles que l'aérospatiale, l'énergie nucléaire et la défense.

Pour les métaux hautement réactifs utilisés dans des applications critiques, le vide n'est pas seulement une amélioration du processus, c'est une exigence fondamentale. Il crée l'environnement chimiquement pur nécessaire pour révéler les propriétés mécaniques prévues du matériau sans compromettre son intégrité.

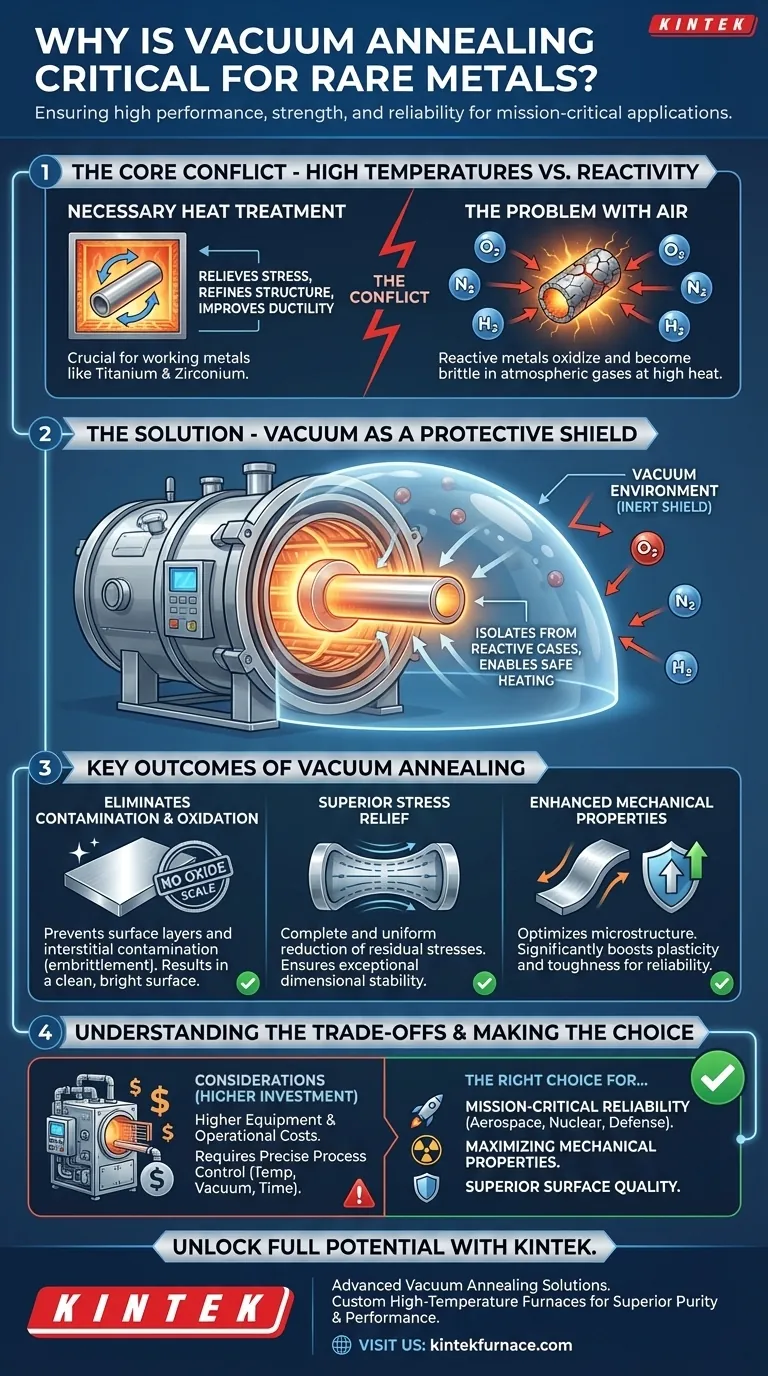

Le défi principal : la réactivité à hautes températures

Pour comprendre l'importance du recuit sous vide, nous devons d'abord comprendre le conflit fondamental entre la nécessité d'un traitement thermique et la nature inhérente des métaux rares.

Pourquoi le traitement thermique est nécessaire

Les métaux qui ont été travaillés — par des processus comme le forgeage, le laminage ou l'usinage — accumulent des contraintes internes importantes. Cette contrainte résiduelle peut rendre le matériau instable et sujet à la fissuration ou à la déformation avec le temps.

Le recuit est un processus de traitement thermique qui permet à la structure cristalline du métal de se détendre et de se reformer, le "réinitialisant" efficacement à un état plus stable et de moindre énergie. Ce processus est crucial pour améliorer la ductilité (flexibilité) et la ténacité.

Le problème avec l'air

Le défi est que de nombreux métaux rares, en particulier le titane et le zirconium, sont extrêmement réactifs aux hautes températures requises pour le recuit.

Lorsqu'ils sont chauffés en présence d'air, ces métaux réagiront facilement avec l'oxygène, l'azote et même l'hydrogène. Cette réaction forme une couche superficielle dure et cassante (comme une écaille d'oxyde) qui dégrade sévèrement les propriétés mécaniques et la durée de vie en fatigue du matériau.

Le vide comme bouclier protecteur

Le recuit sous vide résout ce problème en éliminant les éléments réactifs de l'équation. En effectuant le traitement thermique à l'intérieur d'un four sous vide, le matériau est isolé des gaz atmosphériques.

Cet environnement inerte permet de chauffer le métal à la température nécessaire pour soulager les contraintes et affiner sa structure granulaire sans risque de réactions chimiques dommageables.

Principaux résultats du recuit sous vide

L'exécution de ce processus sous vide procure plusieurs avantages cruciaux qui ne sont tout simplement pas réalisables avec les méthodes conventionnelles de traitement thermique.

1. Élimination de la contamination et de l'oxydation

Le bénéfice le plus immédiat est une surface propre et brillante, exempte des couches d'oxyde qui se forment dans un environnement riche en oxygène.

Plus important encore, cela empêche la contamination interstitielle, où des éléments comme l'oxygène et l'azote diffusent dans le réseau atomique du métal, provoquant la fragilisation et compromettant l'ensemble du composant.

2. Soulagement supérieur des contraintes

En permettant au matériau d'atteindre sa température de recuit dans un environnement pur, le processus permet une réduction plus complète et uniforme des contraintes résiduelles.

Il en résulte une stabilité dimensionnelle exceptionnelle, vitale pour les composants complexes qui doivent maintenir des tolérances précises pendant l'assemblage et le fonctionnement.

3. Propriétés mécaniques améliorées

L'objectif ultime du recuit est d'améliorer les performances du matériau. Le recuit sous vide est particulièrement efficace à cet égard pour les métaux rares.

En prévenant la contamination et en permettant un soulagement complet des contraintes, le processus optimise la microstructure du matériau. Cela améliore directement la plasticité (capacité à se déformer sans se fracturer) et la ténacité (capacité à absorber de l'énergie avant de se fracturer), rendant la pièce finale beaucoup plus fiable dans des conditions exigeantes.

Comprendre les compromis

Bien que le recuit sous vide soit supérieur, il est important de reconnaître les considérations associées. C'est un choix d'ingénierie délibéré dicté par la nécessité.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide sont intrinsèquement plus complexes et plus chers que les fours atmosphériques standard. Ils nécessitent des systèmes de pompage, des joints et des contrôles sophistiqués, ce qui entraîne des coûts d'investissement et d'exploitation plus élevés.

Un contrôle précis du processus est non négociable

L'efficacité du processus dépend d'un contrôle rigoureux de la température, du temps de maintien en température, des vitesses de refroidissement et du niveau de vide atteint. Toute déviation par rapport aux paramètres spécifiés peut entraîner un recuit incomplet ou l'incapacité d'atteindre les propriétés matérielles souhaitées.

Ce n'est pas une exigence universelle

Pour les métaux moins réactifs ou les applications où la performance ultime du matériau n'est pas une exigence vitale, des méthodes plus simples et moins coûteuses comme le recuit sous atmosphère de gaz inerte (par exemple, l'argon) peuvent être suffisantes.

Faire le bon choix pour votre objectif

Choisir le bon traitement thermique consiste à faire correspondre le processus aux exigences de performance du composant final.

- Si votre objectif principal est la fiabilité essentielle (aérospatiale, défense, nucléaire) : Le recuit sous vide est non négociable pour garantir l'intégrité du matériau et les performances prévisibles nécessaires pour prévenir une défaillance catastrophique.

- Si votre objectif principal est de maximiser les propriétés mécaniques : Le recuit sous vide offre l'environnement le plus pur pour obtenir la plus grande ductilité, ténacité et durée de vie en fatigue possible d'un alliage de métal rare donné.

- Si votre objectif principal est la qualité de surface et la brillance : Le processus sous vide empêche intrinsèquement l'oxydation, livrant un composant propre qui pourrait ne pas nécessiter de traitements de surface ultérieurs comme le décapage acide.

En fin de compte, le choix du recuit sous vide est une décision de prioriser l'intégrité absolue du matériau par rapport à toutes les autres considérations.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif | Protège les métaux rares de la contamination atmosphérique pendant le traitement thermique à haute température pour assurer l'intégrité du matériau. |

| Avantages clés | Élimine l'oxydation et la contamination, soulage les contraintes internes, affine la microstructure et améliore les propriétés mécaniques comme la ductilité et la ténacité. |

| Industries desservies | Aérospatiale, énergie nucléaire, défense et autres applications critiques nécessitant une haute fiabilité. |

| Considérations relatives au processus | Nécessite un contrôle précis de la température, du temps, des vitesses de refroidissement et des niveaux de vide ; coûts plus élevés par rapport aux méthodes standard. |

Libérez tout le potentiel de vos métaux rares avec les solutions avancées de recuit sous vide de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques en matière de recuit sous vide. Que vous soyez dans l'aérospatiale, le nucléaire ou la défense, notre expertise garantit que vos métaux rares atteignent une pureté supérieure, un soulagement des contraintes et des performances mécaniques. Ne transigez pas sur la qualité — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos applications critiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Dans quelles industries les fours de frittage sous vide sont-ils couramment utilisés ? Essentiel pour les matériaux de haute performance

- Pourquoi la technologie de traitement thermique sous vide s'est-elle généralisée ? Obtenez un contrôle et des performances matérielles supérieurs

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les précurseurs de BiOCl ? Assurer la pureté et l'efficacité du frittage

- Quelles sont les caractéristiques modulaires qui améliorent la flexibilité des fours à vide ? Améliorez l'efficacité avec des conceptions évolutives et à changement rapide

- Quelles sont les caractéristiques, les avantages et les inconvénients d'un four de frittage sous vide ? Maximiser la pureté et les performances des matériaux

- Quel est le processus de recuit sous vide ? Obtenez une pureté et des performances matérielles supérieures

- Comment un four de recuit sous vide réduit-il la pollution ? Obtenez un traitement des métaux plus propre avec zéro oxydation

- Quelles sont les étapes clés d'un traitement typique de brasage sous vide ? Maîtrisez le processus pour des joints solides et propres.