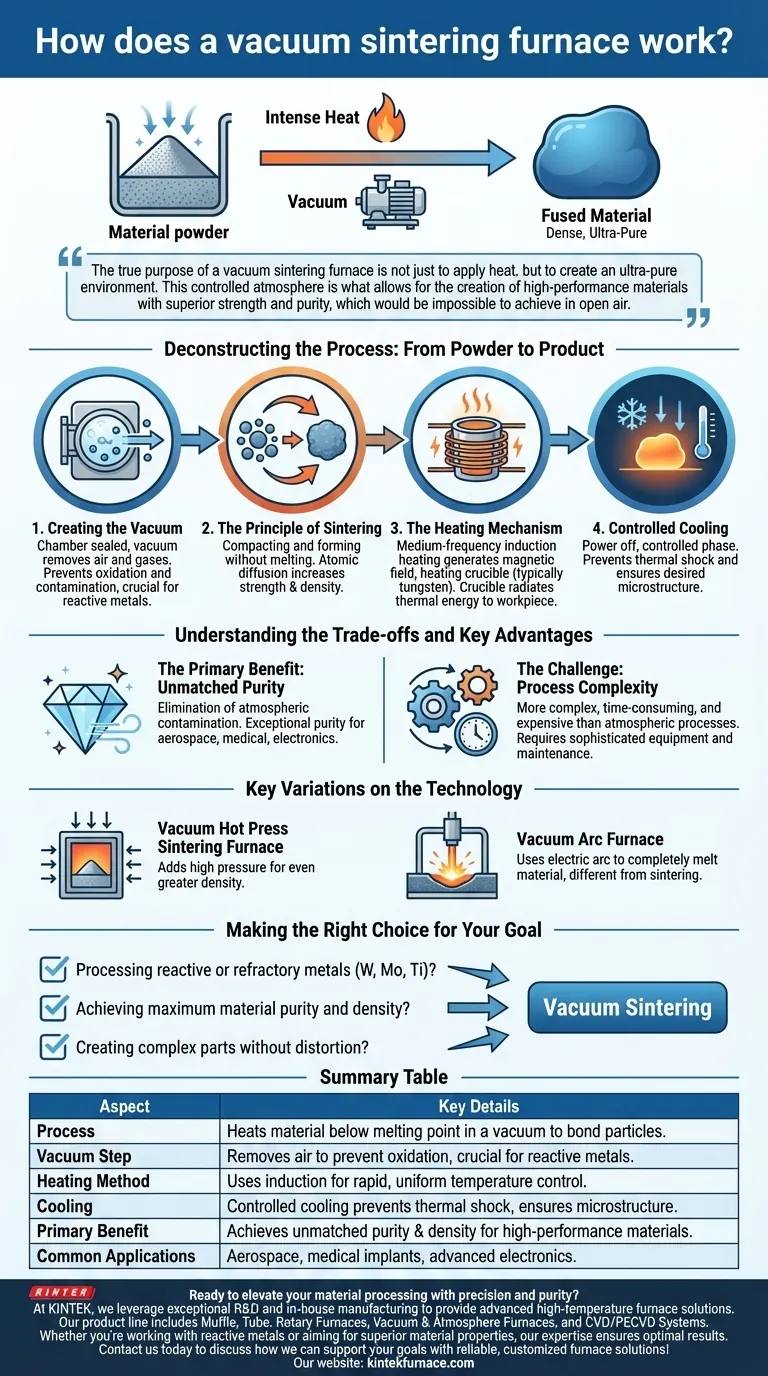

À la base, un four de frittage sous vide fonctionne en utilisant une combinaison de chaleur intense et d'un vide pour fusionner des poudres de matériaux en un objet solide et dense. Le processus chauffe le matériau juste en dessous de son point de fusion, provoquant la liaison des particules individuelles, tandis que le vide empêche l'air de réagir avec le matériau et de créer des impuretés.

Le véritable objectif d'un four de frittage sous vide n'est pas seulement d'appliquer de la chaleur, mais de créer un environnement ultra-pur. Cette atmosphère contrôlée est ce qui permet la création de matériaux haute performance avec une résistance et une pureté supérieures, ce qui serait impossible à réaliser à l'air libre.

Décortiquer le processus : De la poudre au produit

Le fonctionnement d'un four de frittage sous vide peut être décomposé en une séquence précise d'étapes, chacune servant une fonction critique dans le développement des propriétés du matériau final.

La première étape critique : Créer le vide

Avant tout chauffage, la chambre du four est scellée et un système de vide puissant élimine presque tout l'air et les autres gaz atmosphériques. Cette étape est primordiale car elle prévient l'oxydation et la contamination, en particulier lors du travail avec des métaux hautement réactifs ou réfractaires comme le tungstène, le molybdène et le titane.

Le principe du frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre jusqu'à la liquéfaction. Lorsque la température augmente, la diffusion atomique se produit aux frontières des particules, les fusionnant en une seule pièce densifiée. Cela augmente considérablement la résistance et la densité du matériau.

Le mécanisme de chauffage : Induction et rayonnement

La plupart des fours de frittage sous vide modernes utilisent le chauffage par induction à moyenne fréquence. Une bobine électrique génère un champ magnétique puissant autour d'un creuset, généralement en tungstène. Ce champ induit des courants électriques dans le creuset, le faisant chauffer rapidement à des températures extrêmement élevées.

Le creuset chauffé rayonne ensuite cette énergie thermique vers la pièce de travail placée à l'intérieur, assurant un chauffage uniforme et contrôlé sans contact direct.

Refroidissement contrôlé

Une fois que le matériau a été maintenu à la température de frittage cible pendant la durée requise, l'alimentation est coupée. Le four subit alors une phase de refroidissement contrôlé, qui est tout aussi importante que le cycle de chauffage pour prévenir le choc thermique et assurer la microstructure finale souhaitée du matériau.

Comprendre les compromis et les avantages clés

Bien qu'incroyablement efficace, le frittage sous vide est un processus spécialisé avec un ensemble distinct d'avantages et de considérations.

L'avantage principal : Pureté inégalée

L'avantage déterminant de ce processus est l'élimination de la contamination atmosphérique. Il en résulte un produit final d'une pureté exceptionnelle, idéal pour les applications exigeantes dans l'aérospatiale, les implants médicaux et l'électronique avancée où l'intégrité du matériau est non négociable.

Le défi : Complexité du processus

Le frittage sous vide est généralement plus complexe, plus long et plus coûteux que les processus de four atmosphérique traditionnels. L'équipement est sophistiqué, et l'exigence de créer et de maintenir un vide de haute qualité augmente les frais généraux d'exploitation.

Variations clés de la technologie

Il est important de distinguer le frittage sous vide des technologies apparentées. Un four de frittage par pressage à chaud sous vide, par exemple, ajoute une pression élevée à la chaleur et au vide, ce qui peut aider à atteindre une densité encore plus grande. Un four à arc sous vide, en revanche, utilise un arc électrique pour faire fondre complètement le matériau, ce qui est un processus fondamentalement différent du frittage.

Faire le bon choix pour votre objectif

Le choix du bon procédé thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le traitement de métaux réactifs ou réfractaires : Le frittage sous vide est essentiel pour prévenir l'oxydation qui ruinerait des matériaux comme le tungstène, le molybdène ou les alliages de titane.

- Si votre objectif principal est d'atteindre une pureté et une densité maximales du matériau : L'environnement contrôlé et sans contaminants d'un four à vide est le seul moyen de garantir des propriétés mécaniques et physiques supérieures.

- Si votre objectif principal est de créer des pièces complexes sans déformation : Le frittage permet la formation de pièces complexes de forme nette ou proche de la forme nette directement à partir de poudre, minimisant le besoin d'usinage post-traitement.

En fin de compte, maîtriser l'ingénierie des matériaux revient à contrôler l'environnement de traitement pour obtenir un résultat spécifique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Chauffe le matériau en dessous du point de fusion sous vide pour lier les particules sans liquéfaction. |

| Étape de vide | Élimine l'air pour prévenir l'oxydation et la contamination, crucial pour les métaux réactifs. |

| Méthode de chauffage | Utilise le chauffage par induction à moyenne fréquence pour un contrôle rapide et uniforme de la température. |

| Refroidissement | Phase de refroidissement contrôlé pour prévenir le choc thermique et assurer la microstructure souhaitée. |

| Avantage principal | Permet d'atteindre une pureté et une densité inégalées, idéales pour les matériaux haute performance. |

| Applications courantes | Composants aérospatiaux, implants médicaux, électronique avancée. |

Prêt à améliorer votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des métaux réactifs ou que vous visiez des propriétés matérielles supérieures, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec des solutions de four fiables et personnalisées !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation