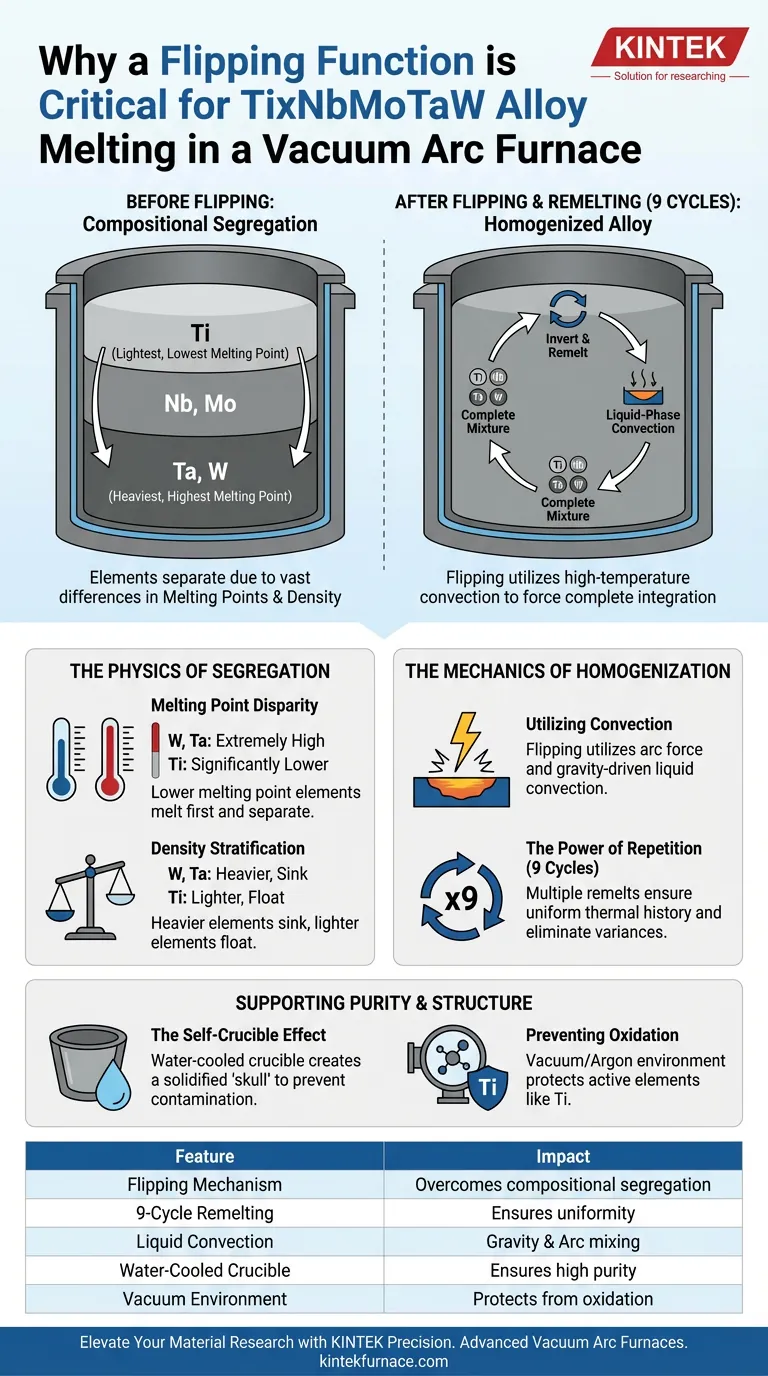

La fonction de retournement est le mécanisme essentiel pour surmonter la ségrégation compositionnelle. Étant donné que l'alliage TixNbMoTaW est composé d'éléments réfractaires aux points de fusion très différents, un seul passage entraîne un mélange inégal où les éléments ne s'intègrent pas complètement. En retournant le creuset et en refondant le lingot — généralement jusqu'à neuf fois — le système utilise la convection en phase liquide à haute température pour forcer un mélange complet, assurant l'uniformité chimique et microstructurale requise pour les applications de haute performance.

Les alliages réfractaires à haute entropie sont intrinsèquement sujets à la séparation en raison des écarts extrêmes dans les propriétés physiques de leurs éléments constitutifs. Le mécanisme de retournement transforme le processus de fusion d'un simple événement de fusion en un cycle de mélange répété, garantissant que les différentes densités et points de fusion sont égalisés dans tout le lingot.

La Physique de la Ségrégation

Disparité des Points de Fusion

Le TixNbMoTaW est un alliage réfractaire à haute entropie, ce qui signifie qu'il contient des éléments comme le tungstène (W) et le tantale (Ta) qui ont des points de fusion extrêmement élevés.

Inversement, le titane (Ti) a un point de fusion nettement plus bas. Sans intervention mécanique, les éléments à point de fusion plus bas peuvent fondre et se séparer avant que les éléments réfractaires ne soient complètement fusionnés, entraînant une ségrégation compositionnelle sévère.

Stratification de la Densité

Au-delà des températures de fusion, ces éléments possèdent différentes densités atomiques.

Lors d'une fusion statique, les éléments plus lourds coulent naturellement tandis que les éléments plus légers flottent. Si le lingot est solidifié sans être inversé et refondu, le matériau final présentera une macro-ségrégation, entraînant des propriétés mécaniques incohérentes sur l'échantillon.

La Mécanique de l'Homogénéisation

Utilisation de la Convection

Le four à arc sous vide utilise des arcs électriques pour générer de la chaleur, mais la force de l'arc seule est souvent insuffisante pour mélanger un bain statique de métal liquide lourd.

Le retournement du lingot permet au système d'utiliser plus efficacement la convection en phase liquide. En inversant le lingot solide et en le refondant, vous forcez mécaniquement le "bas" précédemment solidifié à devenir le "haut", le soumettant à l'énergie directe de l'arc et au mélange entraîné par la gravité.

La Puissance de la Répétition

Obtenir une véritable homogénéité dans le TixNbMoTaW est rarement un processus en une seule étape.

Selon les protocoles standard pour cet alliage spécifique, le lingot est généralement refondu neuf fois. Cette répétition garantit que chaque région de l'alliage subit la même histoire thermique, éliminant efficacement les variations chimiques aux échelles macroscopique et microscopique.

Soutien à la Pureté et à la Structure

L'Effet d'Auto-Creuset

Le four utilise un creuset en cuivre refroidi par eau, qui dissipe rapidement la chaleur pour créer une "croûte" ou une coquille solidifiée entre le métal en fusion et la paroi du creuset.

Cela empêche l'alliage en fusion de réagir avec le matériau du creuset, garantissant une grande pureté. Cependant, ce refroidissement rapide peut figer la ségrégation en place, ce qui rend la fonction de retournement et de refusion encore plus essentielle pour briser ces structures solidifiées initiales.

Prévention de l'Oxydation

Bien que le retournement assure le mélange, l'environnement sous vide préserve la chimie.

Les éléments actifs comme le titane sont très sensibles à l'oxydation à ces températures. L'atmosphère sous vide ou d'argon de haute pureté protège ces éléments pendant le processus de fusion multi-cycles prolongé requis pour l'homogénéisation.

Comprendre les Compromis

Efficacité du Processus vs. Qualité du Matériau

Le principal compromis de cette méthode est la consommation de temps et d'énergie.

La fusion d'un lingot neuf fois augmente considérablement le temps de cycle par rapport à la production d'alliages standard. Cependant, pour les alliages réfractaires de qualité recherche, cette inefficacité est un coût nécessaire pour obtenir des données utilisables ; un échantillon ségrégué rend invalide tout test des propriétés mécaniques intrinsèques.

Limitations du Taux de Refroidissement

Le creuset refroidi par eau favorise une microstructure fine mais crée un gradient thermique abrupt.

Bien que cela soit généralement positif pour la résistance, cela signifie que la fenêtre de mélange liquide est courte avant que la solidification ne se produise. Si la fonction de retournement est sous-utilisée (par exemple, moins de quatre cycles), le centre du lingot peut rester chimiquement distinct de la surface.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre alliage TixNbMoTaW, adaptez votre processus à vos exigences spécifiques :

- Si votre objectif principal est l'uniformité chimique : Privilégiez un nombre élevé de cycles de refusion (9+ pour cet alliage spécifique) pour surmonter la ségrégation due à la densité.

- Si votre objectif principal est la pureté : Assurez-vous que votre système de vide et votre purge d'argon sont impeccables, car le temps de traitement prolongé augmente la fenêtre d'oxydation potentielle.

- Si votre objectif principal est la taille de la microstructure : Comptez sur le refroidissement rapide du creuset en cuivre, mais vérifiez que cette solidification rapide n'a pas piégé de particules réfractaires non fondues.

En exploitant la fonction de retournement pour entraîner une convection répétée, vous transformez un mélange chaotique d'éléments en un matériau unique et performant.

Tableau Récapitulatif :

| Caractéristique | Impact sur la Production d'Alliages TixNbMoTaW |

|---|---|

| Mécanisme de Retournement | Surmonte la ségrégation compositionnelle en inversant le lingot pour le refondre. |

| Refusion en 9 Cycles | Assure l'uniformité chimique et microstructurale dans toutes les régions de l'alliage. |

| Convection Liquide | Mélange par gravité et par arc des éléments aux points de fusion disparates. |

| Creuset Refroidi par Eau | Crée une 'croûte' pour prévenir la contamination tout en assurant une haute pureté. |

| Environnement sous Vide | Protège les éléments actifs comme le Ti de l'oxydation pendant les longs cycles de fusion. |

Élevez Votre Recherche Matérielle avec KINTEK Precision

Obtenir une homogénéité parfaite dans les alliages réfractaires à haute entropie comme le TixNbMoTaW nécessite un équipement spécialisé conçu pour des conditions extrêmes. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK fournit des Fours à Arc sous Vide, des fours à moufle, tubulaires, rotatifs et des systèmes CVD avancés, adaptés aux applications de laboratoire à haute température.

Nos systèmes sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques, garantissant que chaque fusion atteigne la pureté et l'uniformité que votre recherche exige. Contactez-nous dès aujourd'hui pour optimiser votre production d'alliages !

Guide Visuel

Références

- Ruisheng Zhao, Chao Chang. Microstructure and Mechanical Properties of TixNbMoTaW Refractory High-Entropy Alloy for Bolt Coating Applications. DOI: 10.3390/coatings15020120

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction principale d'un four à arc électrique ? Homogénéisation des lingots d'alliages à base de Fe

- Comment le contrôle précis de la température dans un four à induction haute température influence-t-il la fusion de l'AL-2024 pour les composites ?

- Comment les fours à induction IGBT améliorent-ils la précision dans la production de matériaux ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Quel est le rôle d'un four VIM à l'échelle du laboratoire pour l'acier bainitique sans carbure ? Développement de lingots de haute pureté

- Quels sont les défis techniques associés aux fours à induction sous vide ou à atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Quelles industries et quelles applications utilisent les fours de fusion par induction sous vide ? Essentiel pour les matériaux de haute pureté

- Quel est le rôle d'un four à induction sous vide (VIM) dans la préparation de l'alliage Ni-W-Co-Ta ? Assurer une haute pureté et précision