À la base, les fours à induction IGBT obtiennent une précision supérieure grâce à un contrôle exceptionnellement rapide et précis de l'énergie délivrée au métal. Ceci est rendu possible par l'utilisation de transistors bipolaires à grille isolée (IGBT), qui agissent comme des commutateurs électroniques à haute vitesse. Cette technologie permet une gestion ponctuelle de la température, des cycles de chauffage rapides et un brassage électromagnétique inhérent, aboutissant à un matériau final homogène et pur.

L'avantage déterminant d'un four IGBT est sa capacité à traduire la puissance électrique à haute fréquence en résultats métallurgiques précis. Il donne aux opérateurs un contrôle direct et instantané sur les deux variables les plus critiques dans la production de métaux de qualité : la température et la composition.

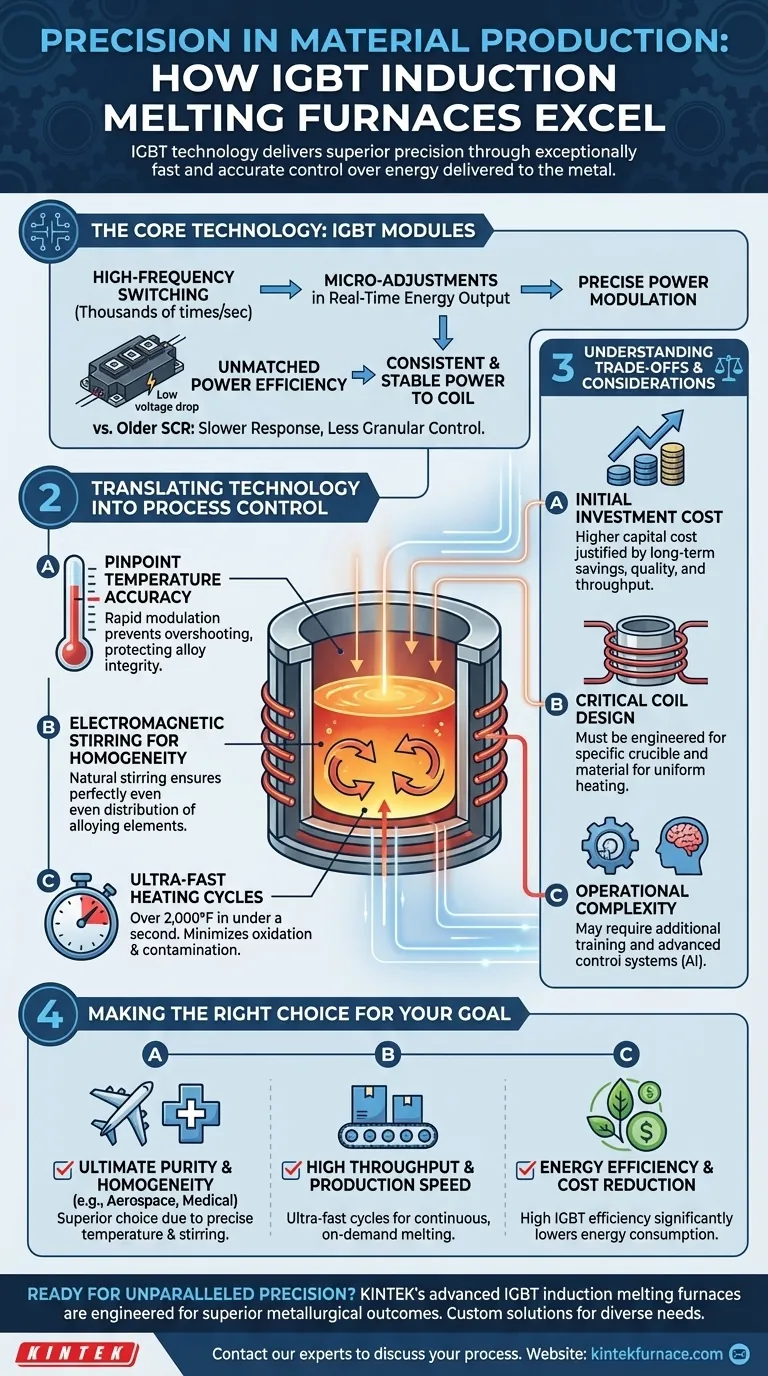

La technologie de base : Qu'est-ce qui fait des IGBT un changement de donneur de jeu ?

La précision de ces fours commence par le module IGBT lui-même. Comprendre ce composant est essentiel pour comprendre son impact sur le produit final.

Commutation à haute fréquence pour une réponse rapide

Un IGBT est un dispositif à semi-conducteur capable d'allumer et d'éteindre l'alimentation des milliers de fois par seconde. Cette fréquence de commutation élevée permet à l'alimentation du four d'effectuer des micro-ajustements à la puissance de sortie en temps réel.

Ceci contraste fortement avec les technologies plus anciennes comme les systèmes SCR (Redresseur à Thyristors), qui ont des temps de réponse plus lents et un contrôle moins granulaire.

Modulation de puissance précise

Étant donné que l'IGBT peut être contrôlé si finement, le four peut délivrer la quantité exacte de puissance nécessaire pour atteindre et maintenir une température cible sans la dépasser. Cela empêche la dégradation des alliages et réduit l'introduction d'impuretés qui peuvent survenir à des températures excessives.

Efficacité énergétique inégalée

Les IGBT présentent une très faible chute de tension à l'état passant, ce qui signifie qu'ils gaspillent très peu d'énergie sous forme de chaleur pendant le fonctionnement. Cette efficacité garantit que la puissance envoyée à la bobine à induction est constante et stable, éliminant les fluctuations qui pourraient compromettre la qualité du bain de fusion.

Traduire la technologie en contrôle de processus

Ce contrôle électronique avancé se traduit directement par une gestion supérieure du processus de fusion lui-même, affectant tout, de la cohérence du matériau à la vitesse de production.

Précision de température au point

La capacité à moduler rapidement la puissance permet au système de maintenir la température du bain de fusion avec une extrême précision. Ceci est essentiel pour produire des alliages avec des structures de phase et des propriétés mécaniques spécifiques, car même de légers écarts de température peuvent modifier le résultat final.

Brassage électromagnétique pour l'homogénéité

Le champ magnétique alternatif généré par la bobine à induction fait plus que simplement chauffer le métal ; il crée également une action de brassage naturelle et vigoureuse dans le bain de fusion.

Ce brassage électromagnétique est essentiel pour la précision. Il assure que les éléments d'alliage sont distribués de manière parfaitement uniforme, éliminant les incohérences et produisant un produit final chimiquement homogène.

Cycles de chauffage ultra-rapides

Les fours à induction IGBT peuvent chauffer les matériaux à plus de 2 000 °F en moins d'une seconde. Cette vitesse minimise le temps pendant lequel le matériau est maintenu à haute température, réduisant considérablement les opportunités d'oxydation ou de contamination par l'atmosphère.

Le chauffage et le refroidissement rapides permettent également un flux de travail continu, éliminant les délais associés au traitement par lots.

Comprendre les compromis et les considérations

Bien que puissante, la technologie IGBT n'est pas une solution universelle. Une compréhension claire de son contexte est nécessaire pour une mise en œuvre réussie.

Coût d'investissement initial

Ces fours représentent une avancée technologique significative par rapport aux systèmes plus anciens, et leur coût d'investissement initial est plus élevé. Cet investissement est généralement justifié par la réduction de la consommation d'énergie, une qualité de produit supérieure et un débit accru à long terme.

La conception de la bobine est critique

L'efficacité et la performance d'un four à induction dépendent fortement de la conception de la bobine à induction. La bobine doit être spécifiquement conçue pour la taille et la forme du creuset, ainsi que pour le type de matériau en fusion, afin d'assurer un chauffage uniforme.

Complexité opérationnelle

Pour tirer parti de toute la précision d'un four IGBT, les opérateurs peuvent nécessiter une formation supplémentaire. De plus, l'optimisation des processus pour l'utilisation de l'énergie et la maintenance prédictive implique souvent l'intégration de systèmes de contrôle avancés, intégrant parfois l'IA pour analyser les données opérationnelles.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction IGBT doit être motivée par vos exigences de production spécifiques.

- Si votre objectif principal est la pureté et l'homogénéité ultimes du matériau (par exemple, alliages aérospatiaux, médicaux) : La combinaison d'un contrôle précis de la température et d'un brassage électromagnétique fait de cette technologie le choix supérieur.

- Si votre objectif principal est le débit élevé et la vitesse de production : Les cycles de chauffage et de refroidissement ultra-rapides minimisent le temps de processus et permettent une fusion continue, à la demande, directement sur la ligne de production.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts opérationnels : La haute efficacité des alimentations IGBT réduit considérablement la consommation d'énergie par tonne de métal fondue par rapport aux technologies plus anciennes.

En fin de compte, l'adoption d'un four à induction IGBT est un investissement dans le contrôle, vous donnant le pouvoir de dicter les propriétés exactes de votre matériau avec une précision inégalée.

Tableau récapitulatif :

| Caractéristique | Impact sur la précision |

|---|---|

| Commutation IGBT à haute fréquence | Permet des micro-ajustements en temps réel de la puissance pour un contrôle exact de la température. |

| Modulation de puissance précise | Prévient le dépassement de la température, protégeant l'intégrité de l'alliage et réduisant les impuretés. |

| Brassage électromagnétique | Assure une homogénéité chimique parfaite en distribuant uniformément les éléments d'alliage. |

| Cycles de chauffage ultra-rapides | Minimise l'oxydation et la contamination pour une pureté de matériau accrue. |

Prêt à atteindre une précision et une pureté inégalées dans votre production de métal ?

Les fours à induction IGBT avancés de KINTEK sont conçus pour fournir le contrôle exact dont vous avez besoin pour des résultats métallurgiques supérieurs. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions robustes dotées d'une gestion précise de la température, d'un brassage électromagnétique inhérent et de cycles de chauffage rapides.

Nos capacités de personnalisation approfondies garantissent que votre four est parfaitement adapté à votre matériau unique et à vos exigences de production. Que votre objectif soit les alliages aérospatiaux, les composants médicaux ou la fabrication à haut débit, KINTEK vous donne le pouvoir de dicter les propriétés exactes de votre produit final.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four IGBT KINTEK personnalisé peut transformer votre processus de production de matériaux.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance