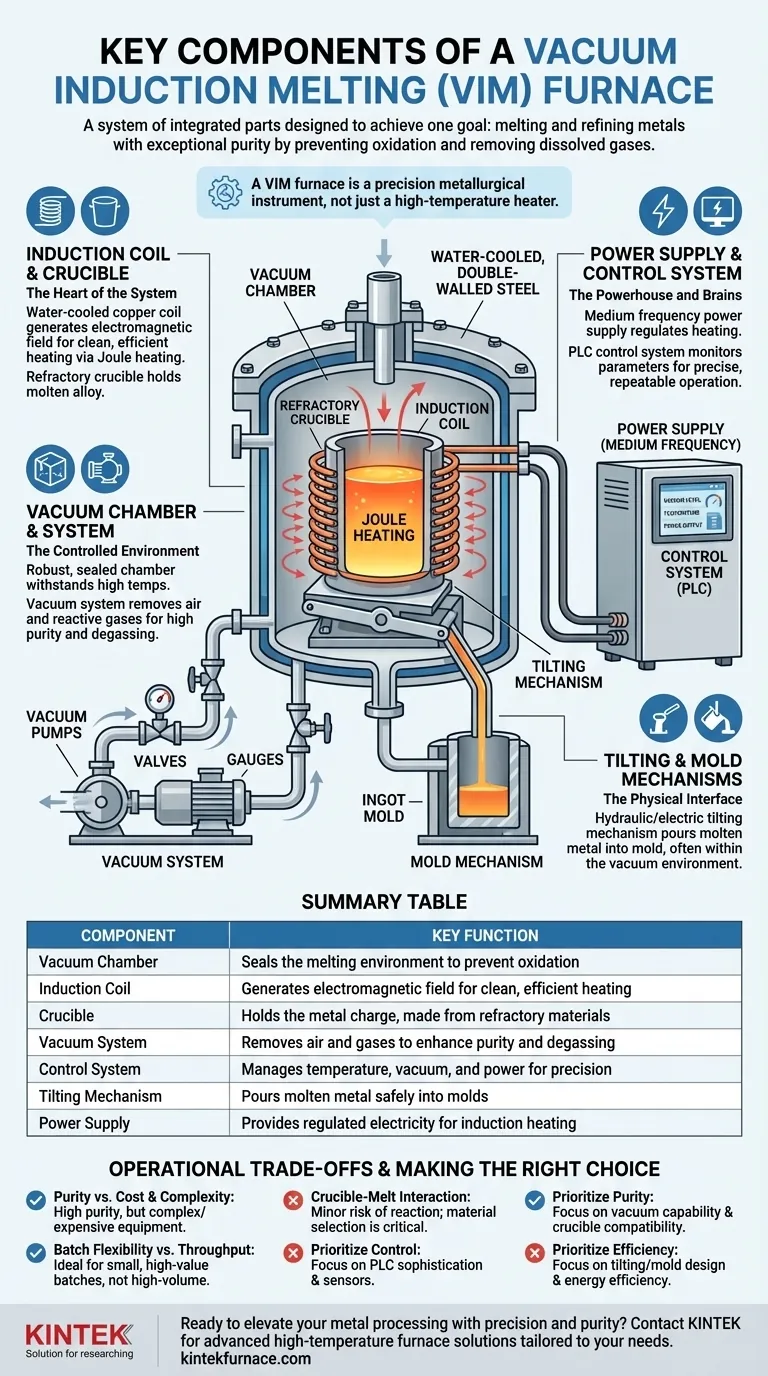

Les composants centraux d'un four de fusion par induction sous vide (VIM) sont un système de pièces intégrées conçues pour atteindre un objectif singulier : fondre et affiner les métaux avec une pureté exceptionnelle. Les composants clés sont la chambre à vide, la bobine d'induction et son alimentation électrique, le creuset qui contient le métal, le système de vide pour éliminer l'air et le système de contrôle pour gérer l'ensemble du processus. Ces éléments travaillent de concert pour prévenir l'oxydation et éliminer les gaz dissous, ce qui est impossible dans un four de fusion à air standard.

Un four VIM n'est pas seulement un appareil de chauffage à haute température ; c'est un instrument métallurgique de précision. Ses composants sont conçus pour créer un environnement étroitement contrôlé, utilisant l'induction électromagnétique pour un chauffage propre et un vide pour contrôler la chimie finale de l'alliage.

L'anatomie d'un four VIM : une analyse fonctionnelle

Chaque composant remplit une fonction distincte et critique. Comprendre leur interdépendance est la clé pour comprendre le processus VIM lui-même.

Le cœur du système : Bobine d'induction et creuset

La bobine d'induction est le moteur du four. C'est un tube de cuivre spiralé refroidi à l'eau qui génère un puissant champ électromagnétique alternatif lorsqu'il est alimenté par l'alimentation électrique.

Ce champ induit de forts courants électriques directement dans la charge métallique elle-même, un processus connu sous le nom de chauffage Joule. Cette méthode est incroyablement propre et efficace, car la chaleur est générée à l'intérieur du matériau sans aucun contact direct avec un élément chauffant.

Le métal est maintenu dans un creuset, un récipient fabriqué à partir d'un matériau réfractaire comme la magnésie, l'alumine ou la zircone. Le choix du matériau du creuset est critique, car il doit résister à des températures extrêmes et éviter de réagir avec l'alliage fondu spécifique.

L'environnement contrôlé : Chambre à vide et système

L'ensemble du processus de fusion se déroule à l'intérieur d'une chambre à vide robuste et scellée. Ce corps de four est généralement une cuve en acier à double paroi refroidie à l'eau, conçue pour résister à la fois aux températures internes élevées et à la pression atmosphérique externe.

Le système de vide est ce qui fait du VIM un processus de haute pureté. Il se compose d'une série de pompes, de vannes et de jauges qui travaillent à éliminer l'air et, plus important encore, les gaz réactifs comme l'oxygène et l'azote de la chambre avant et pendant la fusion. Cela empêche la formation d'oxydes et d'autres impuretés.

Ce système aide également à éliminer les gaz dissous comme l'hydrogène du métal en fusion, un processus connu sous le nom de dégazage, ce qui améliore considérablement les propriétés mécaniques du matériau final.

La centrale électrique et le cerveau : Alimentation électrique et système de contrôle

Une alimentation électrique à moyenne fréquence fournit l'électricité à courant élevé nécessaire pour alimenter la bobine d'induction. Les systèmes modernes utilisent souvent la technologie IGBT pour une régulation précise de la puissance, qui contrôle directement le taux de chauffage et la température finale de la fusion.

L'ensemble de l'opération est géré par le système de contrôle électrique. À l'aide d'un PLC (Contrôleur Logique Programmable) et d'une interface à écran tactile, les opérateurs peuvent surveiller et réguler tous les paramètres critiques en temps réel, y compris le niveau de vide, la température et la puissance de sortie. Cela garantit que le processus est reproductible et précis.

L'interface physique : Mécanismes d'inclinaison et de moule

Une fois le métal entièrement fondu et raffiné, il doit être coulé. Un mécanisme d'inclinaison du four hydraulique ou électrique fait pivoter délicatement l'ensemble du four pour verser le métal liquide du creuset.

Le métal en fusion est généralement coulé dans un mécanisme de moule, également situé dans la chambre à vide ou dans une chambre adjacente connectée. Cela permet de couler le métal dans une forme spécifique, comme un lingot, sans jamais l'exposer à l'atmosphère extérieure.

Comprendre les compromis opérationnels

Bien que la technologie VIM offre un contrôle inégalé, elle s'accompagne de compromis inhérents qu'il est important de reconnaître.

Pureté vs. Coût et Complexité

Le principal avantage du VIM est la production d'alliages extrêmement propres et de haute pureté. Cependant, l'équipement nécessaire pour y parvenir — pompes à vide de grande capacité, alimentations électriques sophistiquées et systèmes de contrôle robustes — est considérablement plus complexe et coûteux que celui des fours de fusion à air traditionnels.

Flexibilité de lot vs. Débit

Le VIM est idéal pour produire des lots plus petits et de grande valeur avec des compositions chimiques précises. Le processus est intrinsèquement orienté par lots, et le temps nécessaire pour pomper la chambre, fondre, affiner et couler limite son débit global. Il n'est pas conçu pour la production continue à grand volume que l'on retrouve dans des industries comme la sidérurgie.

Interaction creuset-fusion

Bien que le processus soit incroyablement propre, le métal en fusion est en contact direct avec le creuset. Il existe toujours un risque mineur de réaction chimique entre le métal liquide hautement réactif et le matériau réfractaire du creuset, ce qui peut introduire des impuretés à l'état de traces. Le choix du matériau de creuset approprié pour l'alliage spécifique est donc un paramètre de processus critique.

Faire le bon choix pour votre objectif

Comprendre comment chaque composant contribue au produit final vous permet de prioriser ce qui compte le plus pour votre application spécifique.

- Si votre objectif principal est une pureté extrême : Portez une attention particulière à la capacité du système de vide (niveau de vide ultime et vitesse de pompage) et à la compatibilité du matériau du creuset avec votre alliage.

- Si votre objectif principal est le contrôle et la répétabilité du processus : La sophistication du système de contrôle basé sur PLC et de ses capteurs pour une régulation précise de la température, de la puissance et du vide est votre facteur le plus critique.

- Si votre objectif principal est l'efficacité opérationnelle : La conception des systèmes d'inclinaison du four et de manipulation du moule, ainsi que l'efficacité énergétique de l'alimentation électrique, sont essentielles pour minimiser le temps de cycle et les coûts d'exploitation.

En fin de compte, maîtriser un four VIM signifie le comprendre non pas comme un ensemble de pièces, mais comme un système intégré pour un contrôle métallurgique total.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Chambre à vide | Scelle l'environnement de fusion pour prévenir l'oxydation |

| Bobine d'induction | Génère un champ électromagnétique pour un chauffage propre et efficace |

| Creuset | Contient la charge métallique, fabriqué à partir de matériaux réfractaires |

| Système de vide | Élimine l'air et les gaz pour améliorer la pureté et le dégazage |

| Système de contrôle | Gère la température, le vide et la puissance pour la précision |

| Mécanisme d'inclinaison | Verse le métal en fusion en toute sécurité dans des moules |

| Alimentation électrique | Fournit de l'électricité régulée pour le chauffage par induction |

Prêt à élever votre traitement des métaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires et aux applications métallurgiques. Nos fours VIM, faisant partie d'une gamme de produits qui comprend les fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, sont conçus avec des capacités de personnalisation approfondies pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et vous offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage