Le four à induction sous vide (VIM) sert d'unité de traitement primaire essentielle pour la préparation des alliages Ni-W-Co-Ta. Sa fonction spécifique est d'effectuer la fusion et l'alliage initiaux dans un environnement sous vide contrôlé, ce qui est essentiel pour prévenir l'oxydation des éléments réactifs à haut point de fusion tels que le tungstène (W) et le tantale (Ta). En isolant le bain de fusion de l'oxygène atmosphérique, le four VIM garantit la production de lingots initiaux propres et de composition précise.

La valeur centrale du four VIM réside dans sa capacité à concilier des températures de fusion élevées et une pureté chimique. Il permet l'intégration précise d'éléments réfractaires comme le tungstène et le tantale dans la matrice nickel-cobalt sans risque de formation d'oxydes ou de contamination.

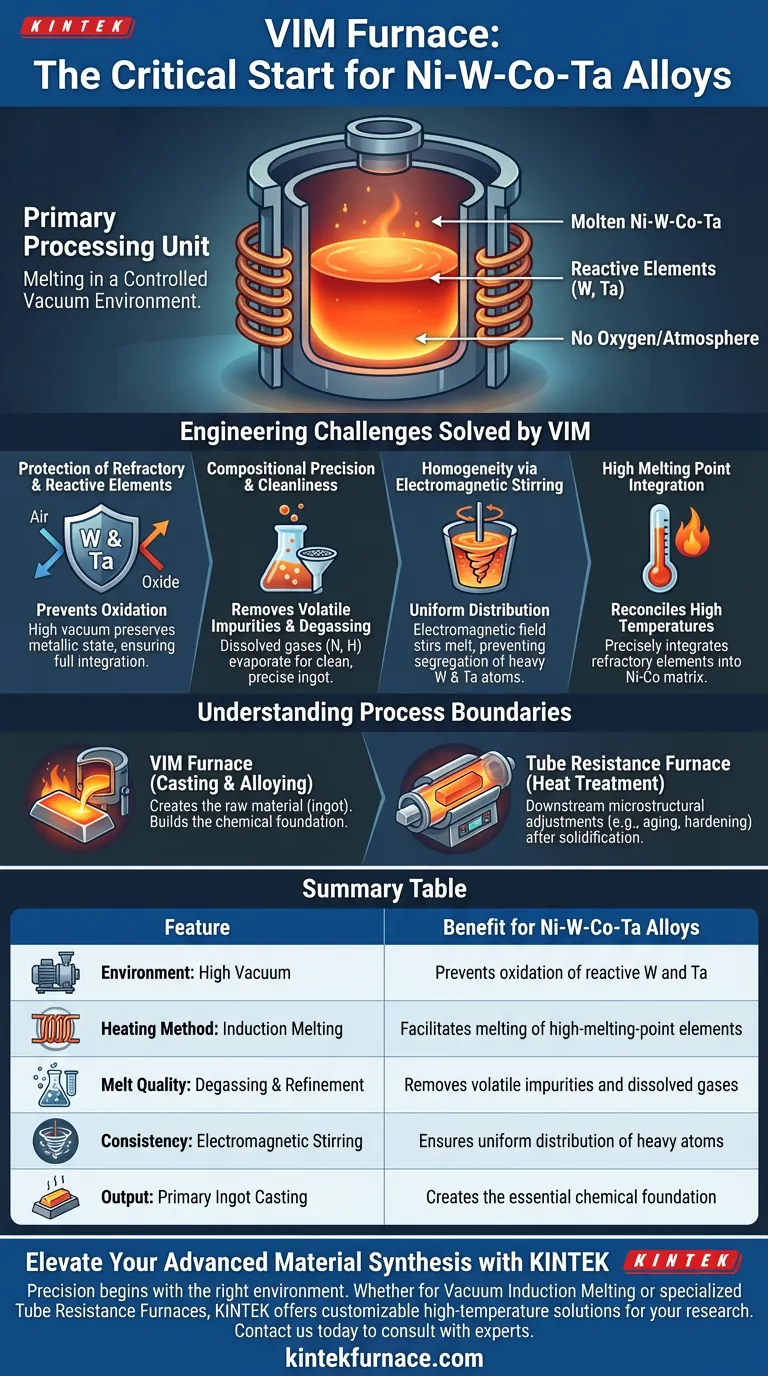

Les défis d'ingénierie résolus par le VIM

La préparation d'alliages complexes comme le Ni-W-Co-Ta présente des obstacles métallurgiques spécifiques que les techniques de fusion standard ne peuvent pas résoudre. Le four VIM surmonte ces obstacles grâce à la protection sous vide et à la mécanique d'induction.

Protection des éléments réfractaires et réactifs

Le tungstène et le tantale se caractérisent par des points de fusion élevés et une activité chimique élevée.

En présence d'air, ces éléments s'oxyderaient rapidement aux températures de fusion. Le four VIM élimine ce risque en fonctionnant sous vide poussé. Cet environnement préserve l'état métallique du tungstène et du tantale, garantissant qu'ils sont entièrement intégrés dans l'alliage plutôt que perdus sous forme de scories ou d'inclusions d'oxydes.

Précision de la composition et propreté

L'obtention du rapport chimique exact dans le Ni-W-Co-Ta est essentielle pour les propriétés finales de l'alliage.

Le processus VIM permet l'élimination des impuretés volatiles par dégazage. Lorsque le métal fond sous vide, les gaz dissous (comme l'azote et l'hydrogène) et les impuretés à haute pression de vapeur s'évaporent du bain de fusion. Il en résulte un lingot initial « propre » avec une composition étroitement contrôlée.

Homogénéité grâce à l'agitation électromagnétique

Bien que la référence principale se concentre sur la prévention de l'oxydation, la mécanique du VIM offre un avantage secondaire essentiel pour les éléments lourds.

Le chauffage par induction génère un champ électromagnétique qui agite naturellement le métal en fusion. Pour les alliages contenant des éléments solutés de masse élevée comme le tungstène et le tantale, cet effet d'agitation empêche la ségrégation. Il garantit que ces atomes lourds sont uniformément répartis dans la matrice nickel-cobalt plus légère, établissant une base de haute qualité pour le traitement ultérieur.

Comprendre les limites du processus

Il est important de distinguer le rôle du four VIM des autres équipements de traitement thermique utilisés plus tard dans le cycle de vie de l'alliage.

Fusion vs. Traitement thermique

Le four VIM est strictement destiné à la phase de coulée et d'alliage. Il crée la matière première (le lingot).

Il n'est pas utilisé pour les ajustements microstructuraux en aval. Par exemple, une fois l'alliage laminé à froid, un four à résistance tubulaire de laboratoire à haute température est généralement utilisé. Cet équipement gère les processus de vieillissement à plus basse température (par exemple, 700 °C) requis pour précipiter les phases de durcissement (comme Ni4W). Le four VIM construit la base chimique ; le four à résistance optimise la microstructure physique.

Faire le bon choix pour votre objectif

Lors de la planification de la ligne de production des alliages Ni-W-Co-Ta, des équipements distincts servent des objectifs métallurgiques distincts :

- Si votre objectif principal est l'intégrité chimique : Fiez-vous au four VIM pour fondre et allier des éléments réactifs (W, Ta) sans oxydation ni contamination atmosphérique.

- Si votre objectif principal est le durcissement microstructural : Utilisez un four à résistance tubulaire pour contrôler les réactions de précipitation et la taille des grains après la solidification et le laminage du matériau.

Résumé : Le four VIM est le point de départ incontournable pour la production de Ni-W-Co-Ta, garantissant que les éléments réfractaires de grande valeur sont alliés avec succès dans un lingot pur et homogène.

Tableau récapitulatif :

| Caractéristique | Rôle du four VIM | Avantage pour les alliages Ni-W-Co-Ta |

|---|---|---|

| Environnement | Vide poussé | Prévient l'oxydation des W et Ta réactifs |

| Méthode de chauffage | Fusion par induction | Facilite la fusion des éléments réfractaires à haut point de fusion |

| Qualité du bain de fusion | Dégazage et affinage | Élimine les impuretés volatiles et les gaz dissous |

| Cohérence | Agitation électromagnétique | Assure une distribution uniforme des atomes lourds dans la matrice |

| Sortie | Coulée de lingot primaire | Crée la base chimique essentielle pour le traitement ultérieur |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision dans la production d'alliages Ni-W-Co-Ta commence par l'environnement thermique adéquat. Que vous ayez besoin d'atteindre la pureté chimique grâce à la fusion par induction sous vide ou d'optimiser les microstructures avec nos fours à résistance tubulaire spécialisés, KINTEK offre l'excellence d'ingénierie dont votre laboratoire a besoin.

Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD. Tous nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos défis métallurgiques uniques et à vos spécifications de recherche.

Prêt à affiner votre processus d'alliage ? Contactez KINTEK dès aujourd'hui pour consulter nos experts et trouver la solution haute température idéale pour vos besoins.

Guide Visuel

Références

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de fusion par induction sous vide pour les alliages Cr-Si ? Uniformité et pureté supérieures

- Pourquoi l'efficacité énergétique est-elle importante lors du choix d'un four de fusion à induction ? Réduisez les coûts et augmentez la productivité

- Quels sont les principaux avantages de l'utilisation du chauffage par induction par rapport aux autres méthodes ? Débloquez la vitesse, la précision et l'efficacité

- Comment fonctionne un four à induction à canal ? Chauffer et maintenir efficacement le métal en fusion

- Quel rôle joue un four de fusion à arc de qualité industrielle dans la préparation des alliages Mn–Ni–Fe–Si ?

- Pourquoi utiliser des fours à arc sous vide et la coulée par aspiration dans des moules en cuivre pour les alliages Ti-xNb ? La clé de l'excellence des matériaux biomédicaux

- Quel est le rôle d'un four à induction sous vide à moyenne fréquence ? Améliorer la pureté de l'acier à ressort à haute résistance

- Sur quel principe fonctionne un circuit de chauffage par induction ? Découvrez le chauffage efficace et sans contact