D'un point de vue technique, les principaux défis des fours à induction sous vide et à atmosphère protectrice résident dans la création et le maintien d'un environnement hautement contrôlé sous des contraintes thermiques extrêmes. Ces fours exigent une intégrité d'étanchéité exceptionnelle, des systèmes sophistiqués de gestion du vide et des gaz, des conceptions de bobines d'induction spécialisées et un niveau de discipline opérationnelle plus élevé par rapport aux fours de fusion à l'air standard.

Le défi principal n'est pas simplement de chauffer le métal, mais d'empêcher toute interaction indésirable entre le matériau chaud et son environnement. Chaque obstacle technique – des fuites de vide aux impuretés gazeuses – est une source potentielle de contamination qui peut compromettre la qualité du produit final.

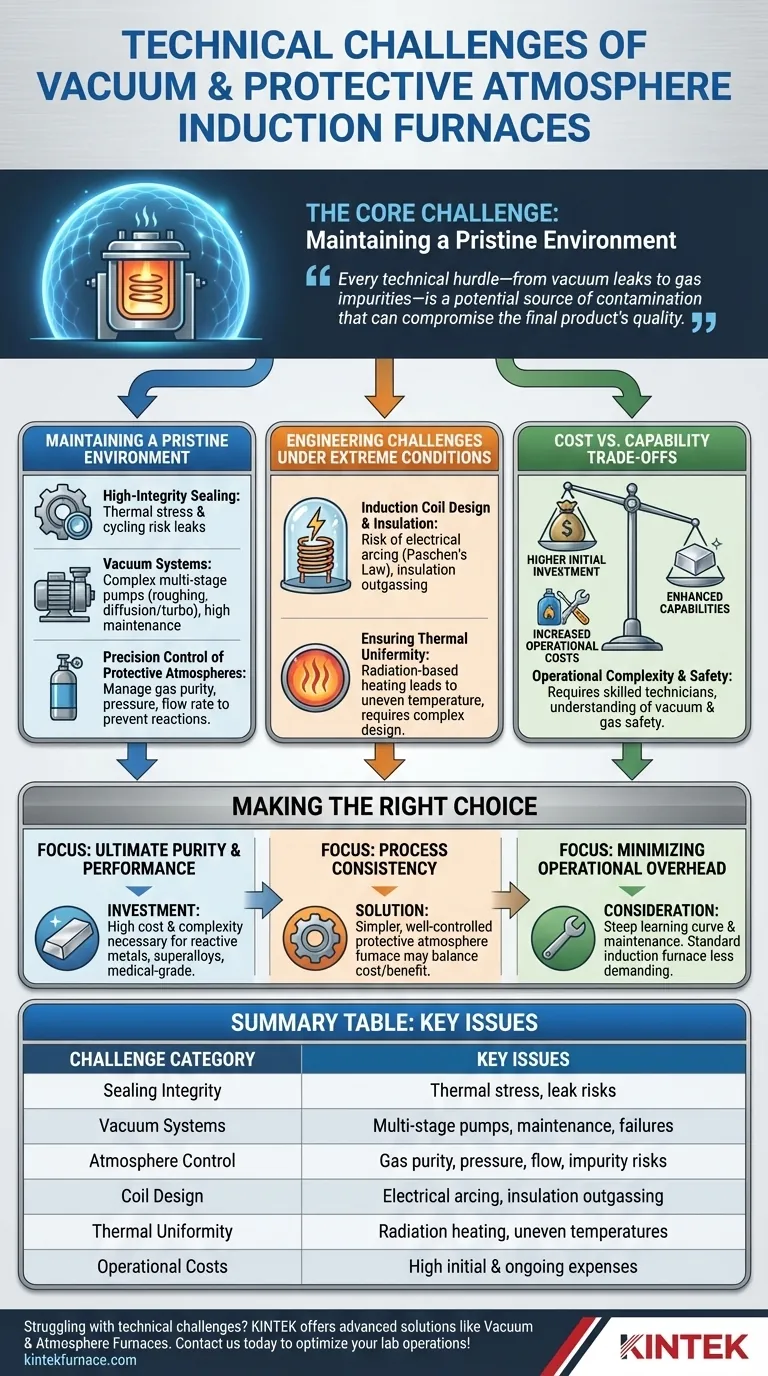

Le défi essentiel : Maintenir un environnement immaculé

L'objectif fondamental de ces fours est d'éliminer ou de contrôler précisément l'atmosphère à laquelle un matériau est exposé pendant le chauffage. Cela introduit un nouvel ensemble de problèmes d'ingénierie entièrement axés sur l'isolement et le contrôle.

L'impératif d'une étanchéité de haute intégrité

Un joint parfait est la première ligne de défense contre la contamination. La chambre du four doit être hermétiquement scellée pour empêcher l'oxygène et les autres gaz atmosphériques d'y pénétrer.

C'est difficile car le cyclage thermique provoque l'expansion et la contraction des matériaux, exerçant une pression immense sur les joints, les brides et les raccords. Une fuite mineure, négligeable à température ambiante, peut devenir une source significative d'oxydation à des températures élevées.

La complexité des systèmes de vide

Atteindre un vide poussé n'est pas une simple question d'activer un interrupteur sur une seule pompe. Cela nécessite un système multi-étages de pompes, de vannes et de jauges fonctionnant en parfait accord.

Un système typique peut inclure une pompe de dégrossissage pour éliminer la majeure partie de l'air, suivie d'une pompe à diffusion ou turbomoléculaire pour atteindre des niveaux de vide poussé. Chaque composant est un point de défaillance potentiel et nécessite une maintenance spécialisée, des changements d'huile réguliers aux reconstructions complexes.

Contrôle de précision des atmosphères protectrices

Lors de l'utilisation d'une atmosphère protectrice comme l'argon ou l'azote, le défi passe de l'élimination des gaz à leur gestion. Le système doit contrôler précisément la pureté, la pression et le débit du gaz.

Même des traces d'impuretés dans le gaz d'alimentation peuvent réagir avec le métal en fusion. De plus, la pression partielle du gaz doit être gérée avec soin pour éviter des effets de plasma indésirables ou pour contrôler l'évaporation de certains éléments de l'alliage.

Défis d'ingénierie dans des conditions extrêmes

L'environnement interne unique de ces fours crée des contraintes de conception spécifiques pour les composants de chauffage centraux.

Conception et isolation de la bobine d'induction

Dans un four standard, la bobine d'induction se trouve à l'extérieur de la zone de chauffage. Dans de nombreux fours sous vide, la bobine est à l'intérieur de la chambre, l'exposant directement au vide ou à l'atmosphère contrôlée.

Cela introduit deux risques majeurs. Premièrement, à certaines pressions de vide, le risque d'arc électrique entre les spires de la bobine augmente considérablement (un effet décrit par la loi de Paschen). Deuxièmement, les matériaux isolants de la bobine peuvent dégazer, libérant des contaminants qui ruinent le vide et gâtent le lot de matériau.

Assurer l'uniformité thermique

Le vide élimine le transfert de chaleur par convection. Cela signifie que la chaleur se déplace principalement par rayonnement, ce qui peut entraîner un chauffage irrégulier, en particulier dans les pièces grandes ou de forme complexe traitées en lot.

Atteindre une température uniforme dans toute la charge de travail nécessite une conception minutieuse de la bobine d'induction et un contrôle de puissance sophistiqué pour compenser ces dynamiques de transfert de chaleur modifiées.

Comprendre les compromis : Coût vs. Capacité

Les capacités améliorées de ces fours ont un coût significatif, tant en capital qu'en dépenses opérationnelles.

Investissement initial plus élevé

Les fours sous vide et à atmosphère sont considérablement plus chers que leurs homologues à ciel ouvert. Le coût est dicté par la chambre étanche au vide, les systèmes complexes de pompage et de gestion des gaz, et les contrôleurs de processus avancés nécessaires pour un fonctionnement sûr et reproductible.

Coûts opérationnels accrus

La consommation d'énergie n'est qu'une partie du coût opérationnel. L'utilisation continue de gaz inertes de haute pureté, les consommables comme l'huile de pompe à vide, et la nécessité de pièces de rechange pour des sous-systèmes complexes ajoutent des dépenses continues significatives.

Complexité opérationnelle et sécurité

L'exploitation de ces systèmes exige un niveau de compétence et de formation plus élevé. Les techniciens doivent comprendre les principes du vide, les protocoles de sécurité des gaz et les procédures de dépannage complexes. Une erreur peut entraîner non seulement un lot de matériau coûteux gâché, mais aussi des risques de sécurité liés aux hautes pressions et aux systèmes électriques.

Faire le bon choix pour votre application

La décision d'adopter cette technologie repose sur une compréhension claire de vos exigences matérielles et de vos capacités opérationnelles.

- Si votre objectif principal est la pureté et la performance ultimes des matériaux : Le coût et la complexité élevés sont un investissement nécessaire pour prévenir l'oxydation et la contamination dans les métaux réactifs, les superalliages ou les matériaux de qualité médicale.

- Si votre objectif principal est la cohérence des processus pour les alliages standard : Un four à atmosphère protectrice plus simple et bien contrôlé peut offrir un meilleur équilibre entre coût et bénéfice qu'un système à vide poussé.

- Si votre objectif principal est de minimiser les frais généraux d'exploitation : La courbe d'apprentissage abrupte et la maintenance spécialisée doivent être prises en compte dans votre budget et vos plans de personnel ; un four à induction standard est bien moins exigeant.

En fin de compte, le succès avec ces fours avancés dépend du traitement de l'ensemble du système – et pas seulement du four lui-même – comme un élément critique de votre processus de contrôle qualité.

Tableau récapitulatif :

| Catégorie de défi | Problèmes clés |

|---|---|

| Intégrité de l'étanchéité | Stress thermique sur les joints, risque de fuites et de contamination |

| Systèmes de vide | Pompes multi-étages, besoins de maintenance, pannes potentielles |

| Contrôle de l'atmosphère | Pureté du gaz, pression, gestion du débit, risques d'impuretés |

| Conception de la bobine | Arcs électriques, dégazage de l'isolation sous vide |

| Uniformité thermique | Chauffage par rayonnement, températures inégales dans les lots |

| Coûts opérationnels | Investissement initial élevé, dépenses continues pour les gaz et la maintenance |

Vous rencontrez des défis techniques dans vos processus à haute température ? KINTEK est là pour vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions avancées comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, améliorant la pureté et l'efficacité dans les applications pour les métaux réactifs, les superalliages, et plus encore. Ne laissez pas la complexité vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs