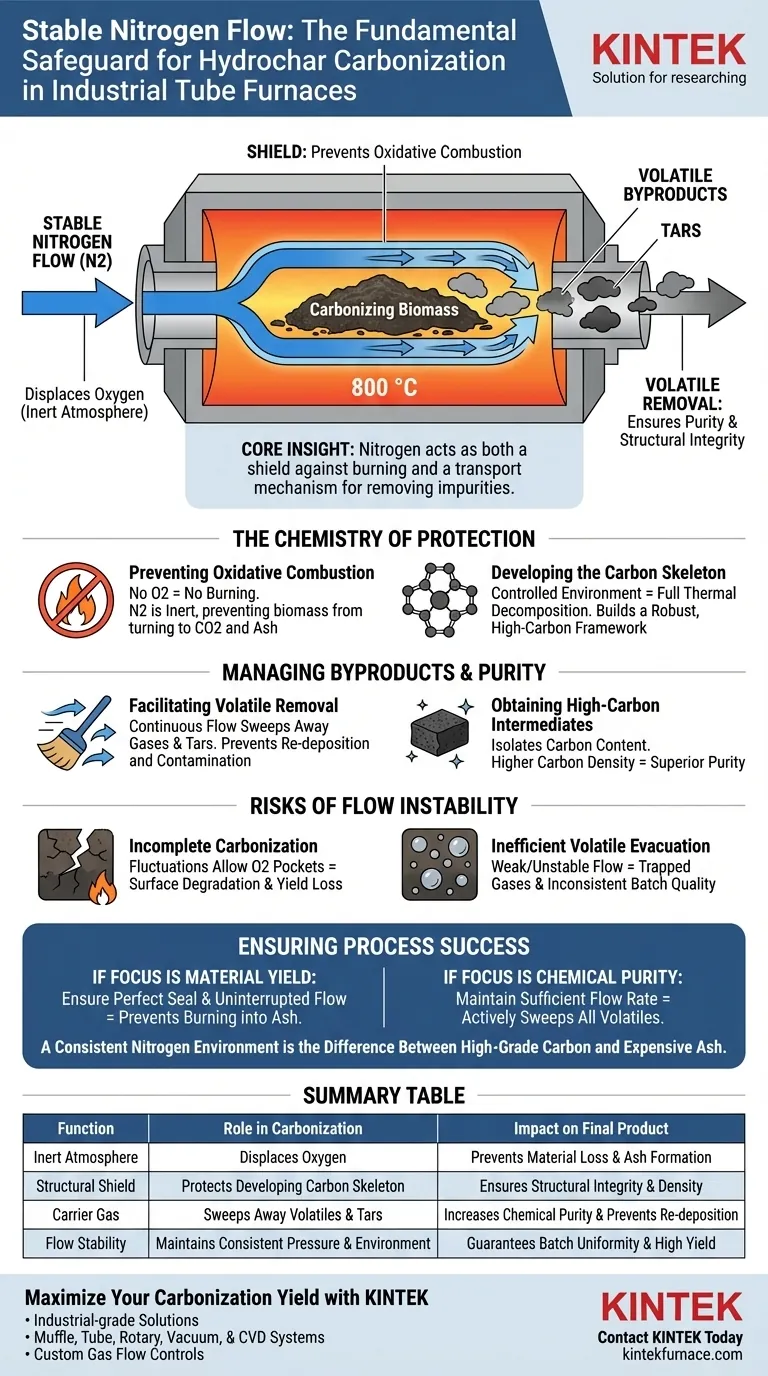

Un flux d'azote stable est la protection fondamentale contre la destruction du matériau pendant la carbonisation. Dans un four tubulaire de qualité industrielle fonctionnant à 800 °C, ce flux est nécessaire pour déplacer l'oxygène et créer une atmosphère inerte. Sans lui, la biomasse subirait une combustion oxydative (brûlerait) plutôt qu'une carbonisation, résultant en cendres au lieu du matériau riche en carbone souhaité.

Idée clé : L'azote agit à la fois comme un bouclier et comme un mécanisme de transport. Il empêche la structure carbonée de brûler tout en évacuant simultanément les sous-produits volatils pour assurer la pureté et l'intégrité structurelle du squelette carboné final.

La chimie de la protection

Pour comprendre pourquoi l'azote est non négociable, il faut examiner la réaction chimique qui se produit à 800 °C.

Prévenir la combustion oxydative

À haute température, le carbone est très réactif avec l'oxygène. Si de l'air pénètre dans le four, la biomasse brûlera simplement, transformant le carbone précieux en dioxyde de carbone et en cendres.

L'azote est un gaz inerte, ce qui signifie qu'il ne réagit pas avec l'hydrochar. En inondant la chambre d'azote, vous privez le processus de l'oxygène nécessaire à la combustion.

Développer le squelette carboné

L'objectif de la carbonisation est de réorganiser la structure interne de la biomasse. Cela nécessite un environnement contrôlé où le matériau peut se décomposer thermiquement sans interférence chimique.

Une atmosphère d'azote stable permet au squelette carboné de se développer pleinement et naturellement. Cela garantit que la structure reste intacte, servant de base aux propriétés physiques du produit final.

Gestion des sous-produits et de la pureté

Au-delà de la protection, le flux d'azote joue un rôle mécanique actif dans la qualité du produit.

Faciliter l'élimination des matières volatiles

Lorsque l'hydrochar chauffe, il libère des composants volatils (gaz et goudrons). Si ces matières volatiles restent stagnantes autour de l'échantillon, elles peuvent se redéposer ou interférer avec la chimie de surface.

Le flux d'azote — pas seulement sa présence — agit comme un mécanisme de transport. Il évacue continuellement ces composants volatils de la zone de chauffage, empêchant la contamination.

Obtenir des intermédiaires riches en carbone

L'objectif ultime est d'isoler la teneur en carbone. En empêchant l'oxydation et en éliminant les matières volatiles non carbonées, l'azote garantit que le matériau restant est un intermédiaire riche en carbone.

Il en résulte un produit plus pur avec une densité de carbone plus élevée, qui est la principale mesure de succès de ce processus.

Les risques de l'instabilité du flux

Bien que la présence d'azote soit nécessaire, la *stabilité* de ce flux est tout aussi critique.

Carbonisation incomplète

Si le flux fluctue ou diminue, des poches d'oxygène peuvent pénétrer dans le système. Même une interruption momentanée à 800 °C peut dégrader la surface du matériau, entraînant une perte de rendement.

Évacuation inefficace des matières volatiles

Si le flux est trop faible ou instable, les matières volatiles peuvent ne pas être évacuées efficacement. Cela peut entraîner une qualité incohérente dans le lot, car les gaz piégés affectent le développement final de la structure carbonée.

Assurer le succès du processus

Pour maximiser la qualité de votre hydrochar, concentrez-vous sur la stabilité et la cohérence de votre système de gaz inerte.

- Si votre objectif principal est le rendement du matériau : Assurez-vous que le four est parfaitement scellé et que le flux d'azote est ininterrompu pour éviter que la biomasse ne brûle en cendres.

- Si votre objectif principal est la pureté chimique : Maintenez un débit suffisant pour évacuer activement tous les composants volatils au fur et à mesure de leur libération du squelette.

Un environnement d'azote constant fait la différence entre la production de carbone de haute qualité et la production de cendres coûteuses.

Tableau récapitulatif :

| Fonction | Rôle dans la carbonisation | Impact sur le produit final |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène pour prévenir la combustion | Prévient la perte de matériau et la formation de cendres |

| Bouclier structurel | Protège le squelette carboné en développement | Assure l'intégrité structurelle et la densité |

| Gaz porteur | Évacue les gaz volatils et les goudrons | Augmente la pureté chimique et prévient la redéposition |

| Stabilité du flux | Maintient une pression et un environnement constants | Garantit l'uniformité du lot et un rendement élevé |

Maximisez votre rendement de carbonisation avec KINTEK

Ne laissez pas des flux de gaz instables transformer votre précieux hydrochar en cendres. KINTEK fournit des solutions de laboratoire de qualité industrielle soutenues par une R&D experte et une fabrication de précision. Notre gamme de systèmes Muffle, Tube, Rotatif, sous Vide et CVD est conçue pour maintenir les environnements inertes rigoureux requis pour le développement de squelettes carbonés de haute pureté.

Que vous ayez besoin de contrôles de flux de gaz personnalisés ou d'une stabilité à haute température, nos fours sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie thermique avancée peut améliorer l'intégrité structurelle et la pureté de votre matériau.

Guide Visuel

Références

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Que deviennent les tubes en quartz dans un four tubulaire à des températures supérieures à 1000°C ? Comprendre la dévitrification et les limites des matériaux

- Pourquoi un four tubulaire vertical est-il préféré pour les essais de trempe ? Obtenez un refroidissement rapide et répétable pour des résultats précis.

- Quel est le but de l'utilisation d'un four tubulaire avec un flux d'argon pour l'acier à outils 440C ? Assurer l'intégrité du matériau.

- Quel rôle joue un four à résistance tubulaire lors de la phase de grillage oxydant des granulés de minerai ? Maîtrise de la précision thermique

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion

- Pourquoi un traitement de sulfuration dans un four à tube de quartz est-il nécessaire après le dépôt de couches minces de CZTS ? Guide d'expert

- Quelle est la plage de longueurs de la zone de chauffage dans un four tubulaire à haute température ? Optimisez votre traitement thermique

- Quel rôle joue un four tubulaire de laboratoire dans le traitement thermique des alliages NiTiCu ? Optimiser les propriétés de mémoire de forme