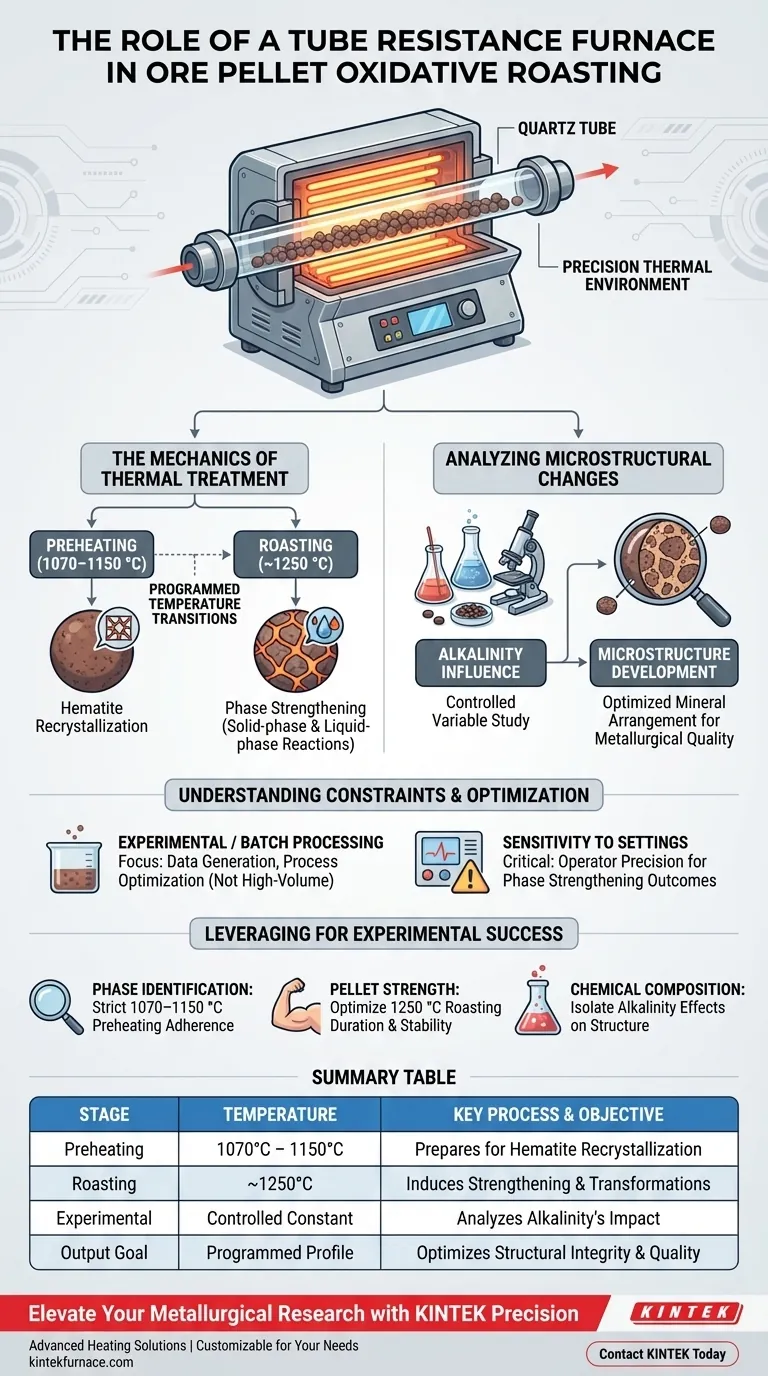

Un four à résistance tubulaire agit comme un environnement thermique de précision spécialement conçu pour gérer les phases critiques du grillage oxydant des granulés de minerai. Il fonctionne en exécutant des transitions de température programmées — en passant du préchauffage (1070–1150 °C) au grillage (1250 °C) — pour induire des transformations chimiques et physiques essentielles telles que la recristallisation de l'hématite et le renforcement des phases.

La valeur principale d'un four à résistance tubulaire réside dans sa capacité à isoler et à contrôler les variables thermiques. Il sert de plateforme expérimentale qui permet aux chercheurs de déterminer exactement comment des facteurs tels que l'alcalinité influencent la microstructure et la résistance du granulé final.

Les Mécanismes du Traitement Thermique

Contrôle Précis de la Température

Le rôle fondamental du four est de fournir un environnement à haute température strictement contrôlé. Contrairement aux unités de chauffage générales, il est conçu pour exécuter des profils thermiques spécifiques requis pour les changements métallurgiques.

Il gère la transition entre deux étapes thermiques distinctes. Premièrement, il maintient des températures de préchauffage allant généralement de 1070 °C à 1150 °C.

Ensuite, il monte à des températures de grillage d'environ 1250 °C. Cette capacité de commutation programmable garantit que les granulés sont soumis aux conditions exactes nécessaires à la survenue de réactions spécifiques.

Induction des Transformations de Phase

La chaleur appliquée par le four ne sert pas seulement au séchage ; elle est le catalyseur de la recristallisation de l'hématite.

À ces températures élevées, la structure interne du granulé de minerai commence à se réorganiser. L'environnement du four favorise cette cristallisation, essentielle à l'intégrité structurelle du granulé.

Réactions de Renforcement

Au-delà de la recristallisation, le four facilite les réactions de renforcement en phase solide et liquide.

Ces réactions créent les liaisons internes qui confèrent au granulé sa résistance physique. La chaleur contrôlée garantit que ces réactions se produisent uniformément dans tout le granulé.

Analyse des Changements Microstructuraux

L'Impact de l'Alcalinité

Le four sert de plateforme expérimentale centrale pour l'étude des variables chimiques.

Il est spécifiquement utilisé pour observer comment l'alcalinité affecte la composition des phases minérales des granulés. En maintenant des conditions thermiques constantes, les chercheurs peuvent attribuer les changements microstructuraux directement aux niveaux d'alcalinité.

Développement de la Microstructure

L'objectif ultime de l'utilisation de ce four est de comprendre et d'optimiser la microstructure du granulé.

L'interaction entre les phases de préchauffage et de grillage détermine en grande partie la disposition finale des phases minérales. Cette évolution microstructurale est ce qui dicte la qualité métallurgique du minerai traité.

Comprendre les Contraintes Opérationnelles

Échelle et Débit

Il est important de reconnaître qu'un four à résistance tubulaire est principalement un outil d'expérimentation ou de traitement par lots.

Il est conçu pour une analyse précise et une définition des paramètres plutôt que pour une production de masse à grand volume. Sa force réside dans la génération de données et l'optimisation des processus, et non dans le débit de matériaux en vrac.

Sensibilité aux Paramètres Programmés

La qualité du résultat dépend entièrement de l'exactitude des paramètres programmés.

Étant donné que le four est un environnement « strictement contrôlé », de légers écarts dans les entrées de température de préchauffage ou de grillage peuvent modifier considérablement les résultats du renforcement des phases. La précision de l'opérateur dans la définition du profil thermique est essentielle.

Exploiter le Four pour un Succès Expérimental

Pour maximiser l'utilité d'un four à résistance tubulaire dans vos études métallurgiques, envisagez l'approche suivante en fonction de vos objectifs spécifiques :

- Si votre objectif principal est l'Identification des Phases : le respect strict de la fenêtre de préchauffage de 1070–1150 °C est essentiel pour préparer le matériau à une recristallisation adéquate de l'hématite.

- Si votre objectif principal est la Résistance des Granulés : concentrez-vous sur l'optimisation de la durée et de la stabilité de la phase de grillage à 1250 °C pour maximiser les réactions de renforcement en phase liquide.

- Si votre objectif principal est la Composition Chimique : utilisez le four comme une variable constante pour isoler comment les changements de niveaux d'alcalinité modifient la structure minérale interne.

Le contrôle de précision du profil thermique est le facteur déterminant pour optimiser la qualité des granulés à l'aide de cette technologie.

Tableau Récapitulatif :

| Étape | Plage de Température | Processus Clé & Objectif |

|---|---|---|

| Préchauffage | 1070°C – 1150°C | Prépare le matériau à la recristallisation de l'hématite |

| Grillage | ~1250°C | Induit le renforcement en phase liquide & les transformations de phase |

| Expérimental | Constant Contrôlé | Analyse l'impact de l'alcalinité sur la microstructure minérale |

| Objectif de Sortie | Profil Programmé | Optimise l'intégrité structurelle et la qualité métallurgique des granulés |

Élevez Votre Recherche Métallurgique avec la Précision KINTEK

Libérez tout le potentiel de votre analyse de granulés de minerai avec les solutions de chauffage avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Tube, Muffle, Rotatif, Vide et CVD haute performance conçus pour fournir les profils thermiques stricts requis pour le grillage oxydant complexe et le renforcement des phases.

Que vous optimisiez les niveaux d'alcalinité ou que vous perfectionniez la recristallisation de l'hématite, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à obtenir une qualité de granulés et une précision des données supérieures ?

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quel rôle joue un four tubulaire sous vide poussé (CVD) dans la synthèse de HEA@CNT ? Croissance in-situ de nanocomposites maîtres

- Quelles pratiques d'entretien sont recommandées pour un four tubulaire multizone ? Assurez la sécurité et la précision dans votre laboratoire

- Quelle est la différence entre la longueur de la zone de chauffage et la zone à température constante dans les fours tubulaires ? Optimisez votre traitement thermique

- Comment les fours tubulaires sont-ils utilisés dans les tests environnementaux ? Applications clés pour l'analyse et l'assainissement

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion

- Quels rôles le four tubulaire joue-t-il lors de la calcination à haute température ? Ingénierie des cathodes sans cobalt

- Pourquoi un four tubulaire industriel avec un flux d'argon est-il requis pour le Ti3AlC2 ? Guide d'Expert en Frittage