La sulfuration agit comme l'étape critique d'"activation" qui transforme un précurseur brut déposé en un matériau photovoltaïque fonctionnel. Le traitement est nécessaire pour compenser le soufre élémentaire perdu lors du dépôt initial et pour induire la transition de phase thermodynamique d'un état désordonné et amorphe vers une structure kesterite hautement cristalline.

L'idée principale Les films de CZTS "tels que déposés" possèdent rarement l'intégrité structurelle ou l'équilibre chimique nécessaires pour fonctionner efficacement. La sulfuration dans un four à tube de quartz corrige ces déficiences en restaurant le soufre perdu et en fournissant l'énergie thermique requise pour réorganiser les atomes dans le réseau cristallin spécifique nécessaire à une absorption maximale de la lumière.

Restauration de la stœchiométrie chimique

Le principal défi dans la création de couches minces de sulfure de cuivre, zinc et étain (CZTS) est la volatilité du soufre.

Compensation de la perte de soufre

Au cours du processus de dépôt initial, une énergie élevée ou des conditions de vide provoquent souvent la fuite des atomes de soufre du film. Cela laisse le matériau déficient en soufre, ce qui ruine ses propriétés électroniques.

Le rôle de la vapeur de soufre

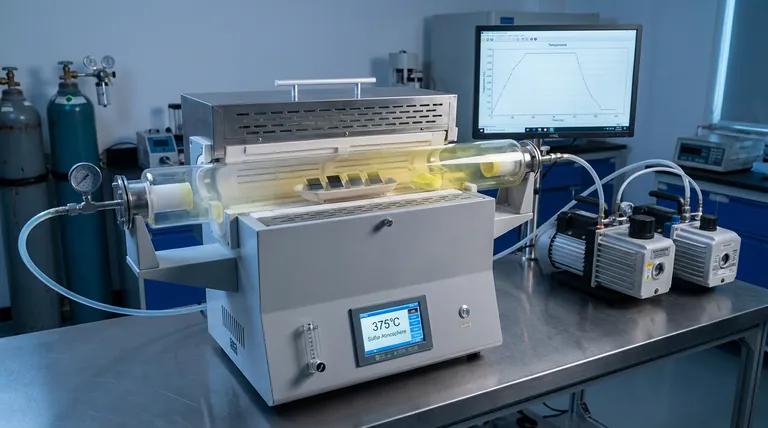

Le four à tube de quartz résout ce problème en créant une atmosphère riche en soufre. En chauffant de la poudre de soufre à côté du film, le four génère de la vapeur de soufre à haute pression. Cette vapeur force les atomes de soufre à réintégrer le film, comblant les lacunes créées lors du dépôt et restaurant le rapport chimique correct (stœchiométrie).

Obtention de la phase kesterite

L'équilibre chimique seul ne suffit pas ; les atomes doivent également être arrangés selon un schéma géométrique spécifique pour convertir la lumière en électricité.

Passage de l'amorphe au cristallin

Immédiatement après le dépôt, le film de CZTS existe généralement dans un état amorphe (désordonné) ou sous forme d'un mélange de diverses phases indésirables. Il manque une structure cristalline définie.

La transformation thermique

Le four fournit un environnement contrôlé à haute température—typiquement autour de 375 °C—qui fournit l'énergie thermique nécessaire à la réorganisation atomique. Cette chaleur induit une transformation de phase, convertissant le matériau désordonné en une structure polycristalline unifiée.

Structure cible : Kesterite

L'objectif ultime de ce processus de chauffage est d'obtenir la structure cristalline kesterite. Cet arrangement spécifique d'atomes améliore considérablement la capacité du matériau à absorber la lumière et à transporter les électrons, transformant un film inerte en un semi-conducteur viable.

Comprendre les compromis

Bien que la sulfuration soit essentielle, elle introduit des risques de traitement spécifiques qui doivent être gérés pour garantir la qualité du film.

Sensibilité à la température

La précision est primordiale. Si la température du four est trop basse, la transformation de phase sera incomplète, laissant le film avec une faible cristallinité. Inversement, une chaleur excessive peut entraîner la décomposition du film de CZTS ou l'évaporation d'autres éléments volatils comme l'étain (Sn).

Formation de phases secondaires

L'atmosphère de soufre doit être soigneusement contrôlée. Un déséquilibre de la pression de vapeur de soufre peut entraîner la formation de phases secondaires (impuretés) à la surface ou aux joints de grains. Ces impuretés peuvent agir comme centres de recombinaison, réduisant l'efficacité globale de la cellule solaire.

Faire le bon choix pour votre objectif

Les paramètres de votre traitement de sulfuration doivent être ajustés en fonction des déficiences spécifiques de votre film tel que déposé.

- Si votre objectif principal est d'améliorer l'absorption de la lumière : Privilégiez l'atteinte de la température de cristallisation optimale (par exemple, 375 °C) pour assurer la formation de grains kesterite larges et de haute qualité.

- Si votre objectif principal est la précision compositionnelle : Concentrez-vous sur la quantité de poudre de soufre et la pression dans le tube pour compenser strictement le taux spécifique de perte de soufre observé lors de votre méthode de dépôt.

En fin de compte, le four de sulfuration agit comme un outil correctif, affinant les matières premières de votre film en un dispositif haute performance.

Tableau récapitulatif :

| Aspect du processus | Rôle de la sulfuration | Impact sur les performances du CZTS |

|---|---|---|

| Équilibre chimique | Compense la perte de soufre | Restaure la stœchiométrie et les propriétés électroniques |

| Cristallinité | Convertit l'amorphe en polycristallin | Améliore l'absorption de la lumière et le transport d'électrons |

| Contrôle de phase | Facilite la formation de kesterite | Assure une structure semi-conductrice fonctionnelle |

| Environnement | Atmosphère riche en soufre (375°C) | Prévient la décomposition et les lacunes atomiques |

Élevez votre recherche sur les semi-conducteurs avec KINTEK

Une sulfuration de précision est la clé de couches minces de CZTS haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences de laboratoire uniques.

Que vous ayez besoin d'un contrôle précis de la température pour obtenir la phase kesterite ou d'une atmosphère spécialisée pour la stœchiométrie chimique, nos fours de laboratoire haute température offrent la fiabilité dont votre recherche a besoin.

Prêt à optimiser votre processus de dépôt de couches minces ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Références

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi utiliser un four tubulaire pour le traitement thermique du TiO2–TiN/S ? Obtenir une infusion de soufre et une pureté parfaites

- Quel est le but de l'utilisation de tubes de quartz de haute pureté et d'un scellage sous vide pour la préparation de l'alliage Cu13Se52Bi35 ?

- Pourquoi les fours tubulaires à trois zones sont-ils très demandés ?Précision et polyvalence pour les matériaux avancés

- Quels sont les avantages de l'utilisation d'un four tubulaire à trois zones ? Contrôle précis du gradient pour la croissance cristalline de Fe3GeTe2

- Qu'est-ce qu'un four à tube divisé ? La solution efficace pour un traitement rapide des échantillons

- Quelles sont les principales applications des fours tubulaires ? Traitement thermique de précision pour la recherche et l'industrie

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la carbonisation du biochar ? Débloquez des électrodes haute performance

- Quelle est la nécessité du traitement de recuit pour le CuCo2O4@rGO ? Optimisation de la synthèse à haute cristallinité dans les fours tubulaires