Pour garantir une activation de haute qualité, un four tubulaire spécialisé avec une entrée de vapeur est requis car il fournit deux conditions non négociables : une zone de température constante précise et un mécanisme stable et intégré pour la distribution de vapeur. Sans cet équipement spécialisé, vous ne pouvez pas obtenir la gazéification contrôlée nécessaire pour transformer le biochar en un matériau hautement poreux et à grande surface spécifique.

La réalité fondamentale

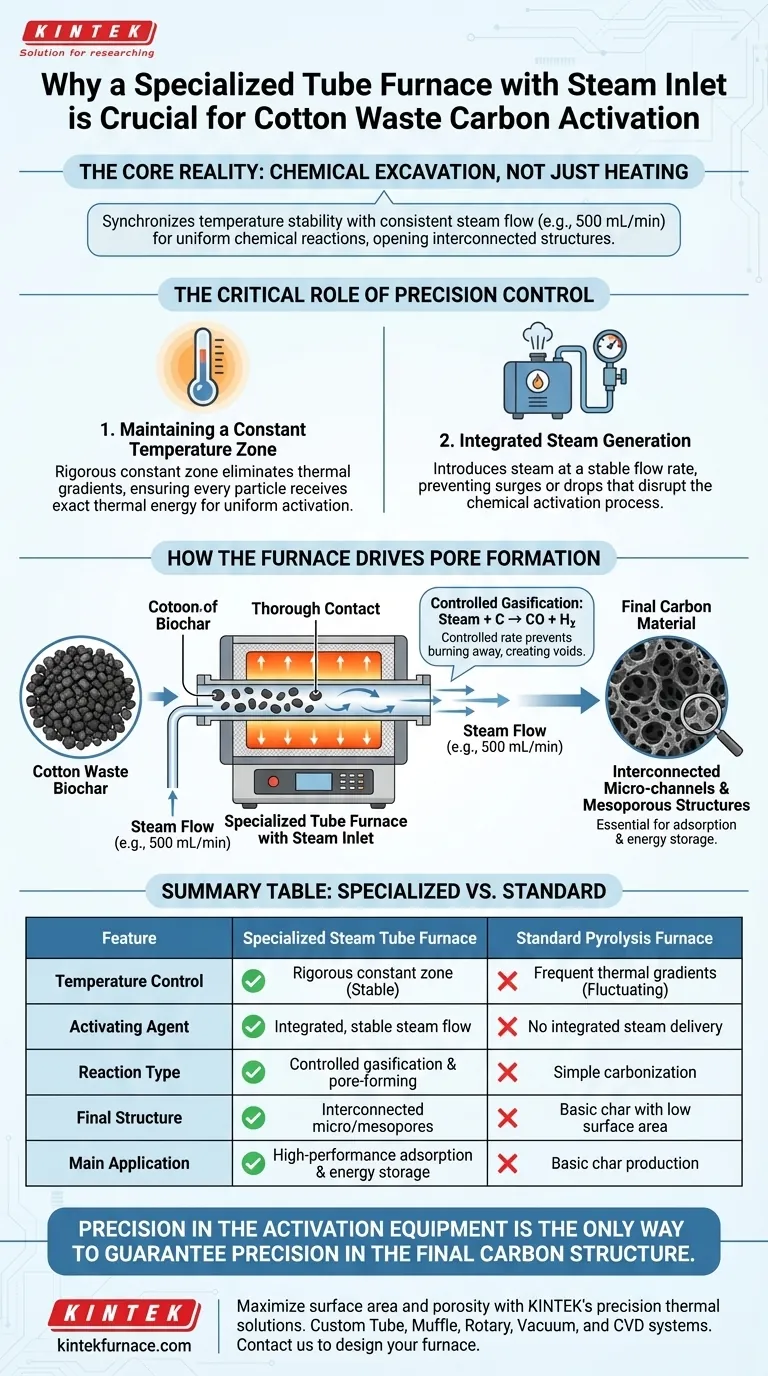

Transformer les déchets de coton en carbone haute performance n'est pas seulement une question de chauffage ; c'est une question d'excavation chimique. Le four spécialisé est essentiel car il synchronise la stabilité de la température avec un débit de vapeur constant (par exemple, 500 mL/min), garantissant les réactions chimiques uniformes nécessaires pour ouvrir des microcanaux interconnectés et des structures mésoporeuses.

Le rôle critique du contrôle de précision

Maintien d'une zone de température constante

Les équipements de chauffage standard souffrent souvent de gradients thermiques, où la température fluctue dans la chambre.

Un four tubulaire spécialisé est conçu pour créer une zone de température constante rigoureuse. Cela garantit que chaque particule de biochar dérivé du coton est exposée à la même énergie thermique exacte, empêchant une activation inégale.

Génération de vapeur intégrée

La principale caractéristique distinctive de cet équipement est le dispositif de génération de vapeur intégré.

Il ne se contente pas de rejeter de l'humidité dans la chambre ; il introduit de la vapeur à un débit stable, tel que les 500 mL/min mentionnés. Cette précision empêche les surtensions ou les chutes de pression de vapeur qui perturberaient le processus d'activation chimique.

Comment le four favorise la formation de pores

Assurer un contact approfondi

La conception du four tubulaire force la vapeur introduite à circuler directement à travers la zone de réaction.

Cela garantit un contact approfondi entre l'agent d'activation (vapeur) et la surface du biochar. Un contact uniforme est essentiel pour maximiser la surface spécifique du matériau final.

Déclencher une gazéification contrôlée

Une fois que la vapeur entre en contact avec le biochar à la bonne température, elle déclenche une gazéification contrôlée par le dioxyde de carbone.

Cette réaction chimique "mange" essentiellement le squelette carboné. En contrôlant la vitesse de cette réaction via l'entrée de vapeur, le four empêche le matériau de brûler complètement tout en éliminant suffisamment de carbone pour créer des vides.

Création de structures interconnectées

L'objectif ultime de l'utilisation de cet appareil spécifique est d'ingénierer l'architecture interne du carbone.

L'environnement contrôlé facilite les réactions de formation de pores qui sculptent des caractéristiques spécifiques. Celles-ci donnent des microcanaux interconnectés et des structures mésoporeuses, essentiels à la performance du matériau dans les applications d'adsorption ou de stockage d'énergie.

Comprendre les compromis

Complexité vs. Cohérence

Bien qu'un four tubulaire spécialisé garantisse la qualité, il introduit une complexité opérationnelle.

Les opérateurs doivent calibrer précisément le débit de vapeur (par exemple, maintenir exactement 500 mL/min) et les zones thermiques. Si le débit de vapeur est trop agressif, il peut détruire la structure des pores ; s'il est trop faible, l'activation échouera.

Fiabilité de l'équipement

La dépendance aux systèmes intégrés signifie que si le générateur de vapeur tombe en panne, le four devient un simple appareil de chauffage.

L'interdépendance de l'élément chauffant et de l'entrée de vapeur signifie que la maintenance est plus élevée qu'avec les fours de pyrolyse standard. Cependant, c'est le "coût" nécessaire pour obtenir une porosité avancée.

Faire le bon choix pour votre objectif

Pour déterminer si cet équipement est strictement nécessaire pour votre projet spécifique, considérez vos objectifs finaux :

- Si votre objectif principal est l'adsorption haute performance : Vous devez utiliser le four tubulaire spécialisé pour garantir la formation de microcanaux interconnectés et de mésopores.

- Si votre objectif principal est la production de charbon de base : Vous pourrez peut-être vous passer du système d'entrée de vapeur, mais vous sacrifierez la surface spécifique et la structure des pores requises pour les applications avancées.

La précision de l'équipement d'activation est le seul moyen de garantir la précision de la structure carbonée finale.

Tableau récapitulatif :

| Caractéristique | Four tubulaire spécialisé à vapeur | Four de pyrolyse standard |

|---|---|---|

| Contrôle de la température | Zone de température constante rigoureuse | Gradients thermiques fréquents |

| Agent d'activation | Débit de vapeur intégré et stable (par exemple, 500 mL/min) | Pas de distribution de vapeur intégrée |

| Type de réaction | Gazéification contrôlée et formation de pores | Carbonisation simple |

| Structure finale | Microcanaux interconnectés et mésopores | Charbon de base à faible surface spécifique |

| Application principale | Adsorption haute performance et stockage d'énergie | Production de charbon de base |

Maximisez la surface spécifique et la porosité de vos matériaux carbonés avec les solutions thermiques de précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes spécialisés de tubes, de muffles, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques d'activation à la vapeur. Que vous développiez la recherche sur le biochar ou optimisiez des matériaux d'adsorption industriels, KINTEK fournit les zones thermiques cohérentes et les systèmes de distribution de vapeur intégrés nécessaires à des résultats haute performance. Contactez-nous dès aujourd'hui pour concevoir votre four haute température personnalisé et obtenir une architecture de matériau supérieure.

Guide Visuel

Références

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles conditions environnementales une étuve à tube sous vide offre-t-elle pour les films FTO(p)/ZnS(p) ? Traitement post-traitement de haute pureté

- Quel est le rôle d'un four tubulaire dans la carbonisation ? Maîtriser le contrôle de précision pour les matériaux carbonés structurés

- Quel est le rôle d'un four tubulaire dans la production de biochar primaire ? Perspectives d'experts sur la pyrolyse de la canne à sucre

- Comment le contrôle de l'atmosphère dans un four tubulaire contribue-t-il à la synthèse de catalyseurs d'oxyde de cuivreux (Cu2O) ?

- Pourquoi un four tubulaire est-il préféré pour la synthèse de NRBBO:Eu2+ ? Obtenez un contrôle précis de l'atmosphère pour les luminophores

- Comment le débit de gaz influence-t-il les performances d'un four tubulaire fendu ? Optimisez votre processus avec un contrôle précis

- Quelles sont les caractéristiques clés d'un four tubulaire de 70 mm ? Débloquez la précision à haute température pour votre laboratoire

- Quelles industries utilisent couramment les fours tubulaires ? Essentiel pour les matériaux de haute technologie et l'électronique