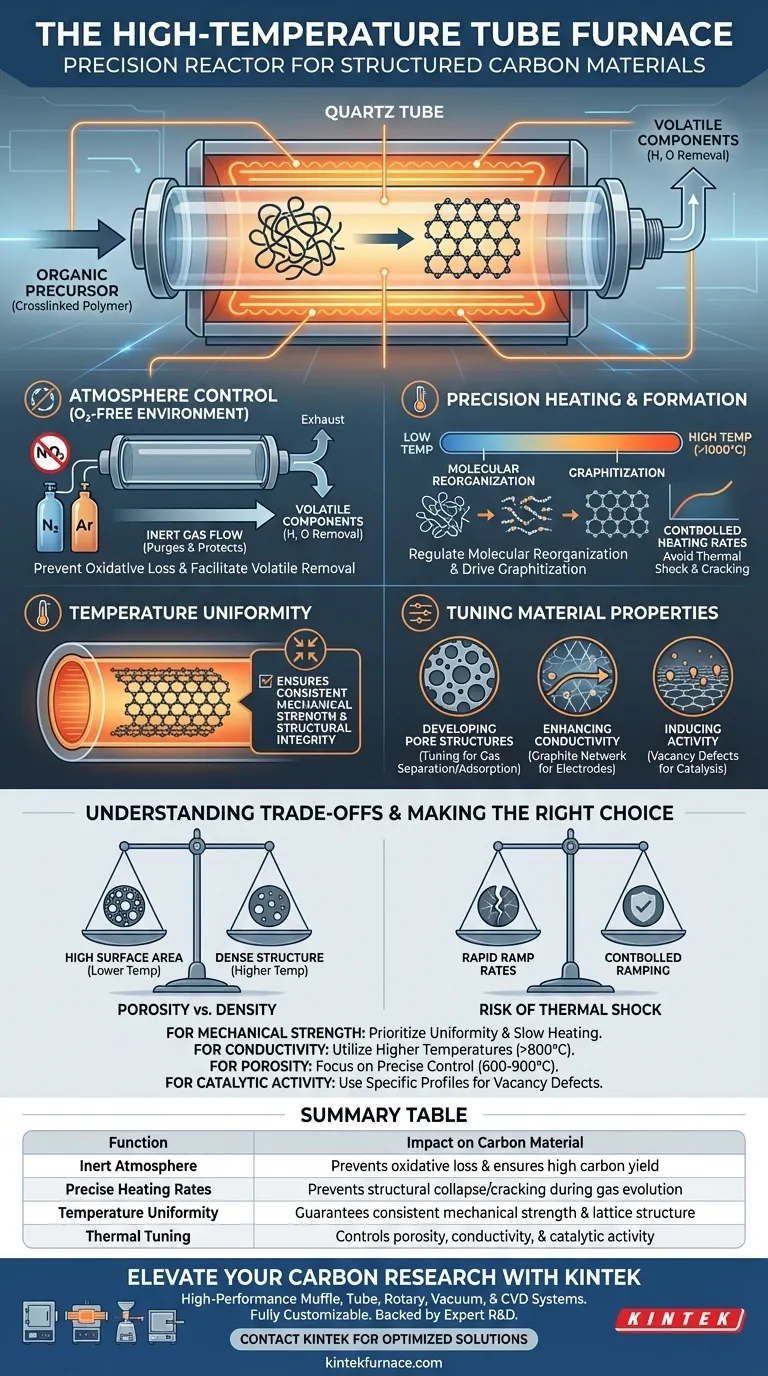

Un four tubulaire à haute température agit comme le réacteur de précision nécessaire pour transformer les précurseurs organiques en matériaux carbonés structurés sans les détruire. En maintenant un environnement inerte strictement contrôlé, il permet aux polymères réticulés de se décomposer, de se réorganiser et finalement de se graphiter en une structure carbonée robuste.

Point essentiel Le four tubulaire n'est pas simplement une source de chaleur ; c'est un outil d'ingénierie moléculaire. Sa capacité à fournir une atmosphère uniforme et sans oxygène, ainsi que des vitesses de chauffage exactes, est le facteur décisif du rendement en carbone, de l'intégrité structurelle et de la résistance mécanique du matériau final.

Le rôle essentiel du contrôle de l'atmosphère

Prévention des pertes par oxydation

Le rôle le plus fondamental du four est de créer un environnement sans oxygène. Si de l'oxygène était présent à haute température, le matériau précurseur brûlerait simplement en cendres. En purgeant le tube avec des gaz inertes comme de l'azote de haute pureté ou de l'argon, le four protège le matériau, garantissant que la perte de masse se limite aux composants volatils, et non à la structure carbonée elle-même.

Facilitation de l'élimination des volatils

Lorsque le four chauffe le précurseur, il induit la libération d'atomes non carbonés (tels que l'hydrogène et l'oxygène). Un flux continu de gaz inerte aide à évacuer ces composants volatils de la surface du matériau. Cette élimination est essentielle pour "squelettiser" le précurseur, ne laissant qu'une matrice carbonisée pure et stable.

Chauffage de précision et formation structurelle

Régulation de la réorganisation moléculaire

Le four pilote la transformation chimique du précurseur polymère réticulé. Sous haute température, les chaînes moléculaires se brisent et se réorganisent ensuite. Ce processus permet aux atomes de carbone restants de s'aligner, conduisant finalement à la graphitation, où le carbone forme un réseau cristallin hautement ordonné.

Contrôle de la vitesse de changement

La vitesse de chauffage est une variable qui doit être strictement gérée. Les fours tubulaires avancés permettent des profils de chauffage complexes et multi-étapes (par exemple, chauffage par gradient). Un montée en température lente et contrôlée garantit que la déshydrogénation se produit de manière ordonnée, empêchant l'effondrement structurel qui peut survenir si les gaz sont expulsés trop violemment.

L'importance de l'uniformité de la température

La référence principale souligne que l'uniformité de la température est un facteur critique pour le produit final. Un chauffage inégal entraîne des degrés de carbonisation incohérents sur l'échantillon. Une chaleur uniforme garantit que l'ensemble du lot atteint la même résistance mécanique et intégrité structurelle.

Ajustement des propriétés du matériau

Développement de structures poreuses

La température spécifique et le profil de chauffage déterminent la porosité du matériau. En gérant la température de carbonisation (souvent entre 600°C et 900°C), le four contrôle le retrait des micropores. Cette précision permet aux ingénieurs d'ajuster la taille des pores pour des applications spécifiques, telles que le tamisage moléculaire ou la séparation des gaz.

Amélioration de la conductivité et de l'activité

Le traitement à haute température transforme les polymères isolants en réseaux carbonés conducteurs. Pour des applications spécifiques telles que les matériaux d'électrodes, l'environnement du four peut être ajusté pour induire des défauts de vacance de carbone. Ces imperfections contrôlées peuvent considérablement augmenter l'activité électrochimique du matériau.

Comprendre les compromis

Le risque de choc thermique

Bien que des températures élevées soient nécessaires pour la graphitation, un chauffage trop rapide peut être préjudiciable. Des vitesses de montée agressives peuvent provoquer une évolution rapide des gaz qui fissure le squelette du matériau. Cela compromet la résistance mécanique et peut ruiner la continuité structurelle requise pour les applications de haute performance.

Équilibrer porosité et densité

Il existe souvent un compromis entre la surface spécifique et la densité structurelle. Des températures plus basses peuvent préserver davantage de micropores (surface spécifique élevée), tandis que des températures plus élevées (supérieures à 1000°C) ont tendance à effondrer ces pores pour créer une structure plus dense et plus graphitique. Les réglages du four doivent être choisis en fonction de la priorité accordée à la capacité d'adsorption ou à la conductivité électrique.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de carbonisation, alignez les paramètres du four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la résistance mécanique : Privilégiez l'uniformité de la température et des vitesses de chauffage plus lentes pour garantir un cadre carboné sans défaut et hautement ordonné.

- Si votre objectif principal est la conductivité électrique : Utilisez des températures plus élevées (souvent >800°C) pour maximiser la graphitation et assurer une élimination complète des atomes non carbonés.

- Si votre objectif principal est la séparation des gaz (porosité) : Concentrez-vous sur un contrôle précis de la température dans la plage de 600°C à 900°C pour affiner le retrait des micropores et la distribution de la taille des pores.

- Si votre objectif principal est l'activité catalytique : Utilisez des profils de chauffage spécifiques pour induire des défauts de vacance dans le réseau carboné, améliorant la réactivité de surface.

Le four tubulaire à haute température est le pont entre un polymère organique brut et un matériau carboné fonctionnel de grande valeur.

Tableau récapitulatif :

| Fonction | Impact sur le matériau carboné |

|---|---|

| Atmosphère inerte | Prévient les pertes par oxydation et assure un rendement élevé en carbone |

| Vitesses de chauffage précises | Prévient l'effondrement/la fissuration structurelle lors de l'évolution des gaz |

| Uniformité de la température | Garantit une résistance mécanique et une structure de réseau cohérentes |

| Réglage thermique | Contrôle la porosité, la conductivité et l'activité catalytique |

Élevez votre recherche sur le carbone avec KINTEK

La carbonisation de précision nécessite plus que de la simple chaleur ; elle exige le contrôle absolu que l'on trouve dans les systèmes thermiques haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes professionnels de moufles, tubulaires, rotatifs, sous vide et CVD conçus pour répondre aux normes rigoureuses de la science des matériaux.

Que vous développiez des électrodes à haute conductivité ou des tamis moléculaires avancés, nos fours sont entièrement personnalisables selon vos exigences uniques de vitesse de montée et d'atmosphère. Contactez KINTEK dès aujourd'hui pour découvrir comment notre expertise en ingénierie peut optimiser l'intégrité structurelle et la performance de votre matériau.

Guide Visuel

Références

- Paul N. Smith, Zhe Qiang. Accurate additive manufacturing of lightweight and elastic carbons using plastic precursors. DOI: 10.1038/s41467-024-45211-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment fonctionne un four à tube en alumine ? Obtenez un chauffage précis et sans contamination

- Comment un four tubulaire de laboratoire est-il utilisé dans l'analyse TG-DTA de poudres composites enrobées de silice ? Guide d'analyse expert

- Pourquoi est-il nécessaire d'utiliser un four tubulaire pour l'oxydation à l'air du réseau de cuivre 3D ? Maîtriser les interfaces lithiophiles

- Quelles conditions environnementales une four tubulaire haute température fournit-elle pour les nanofibres de AlN ? | KINTEK

- Quelle est l'importance de l'étape de déplacement de l'azote dans un four tubulaire ? Sécuriser des catalyseurs Ru-1 haute performance

- Qu'est-ce qu'un four tubulaire fendu et qu'est-ce qui le rend polyvalent ? Découvrez un accès facile et une flexibilité pour votre laboratoire

- Comment l'atmosphère d'azote et le contrôle de la température dans un four tubulaire affectent-ils la qualité des fibres de lignine carbonisées ?

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire pour la carbonisation de la balle de riz ? Maîtriser la synthèse précise