De la fabrication de semi-conducteurs à la recherche sur les matériaux avancés, les fours tubulaires sont des outils essentiels dans un large éventail de secteurs de haute technologie et industriels. Ils sont omniprésents en métallurgie, dans le développement de batteries, la fabrication de composants électroniques et la transformation chimique grâce à leur capacité à créer des environnements à haute température et hautement contrôlés pour le traitement des matériaux.

La valeur d'un four tubulaire n'est pas définie par l'industrie qu'il dessert, mais par le processus qu'il permet. Sa fonction principale est de fournir un environnement thermique extrêmement précis et contrôlable — souvent avec une atmosphère spécifique — ce qui est une exigence fondamentale pour créer les matériaux et composants avancés qui animent la technologie moderne.

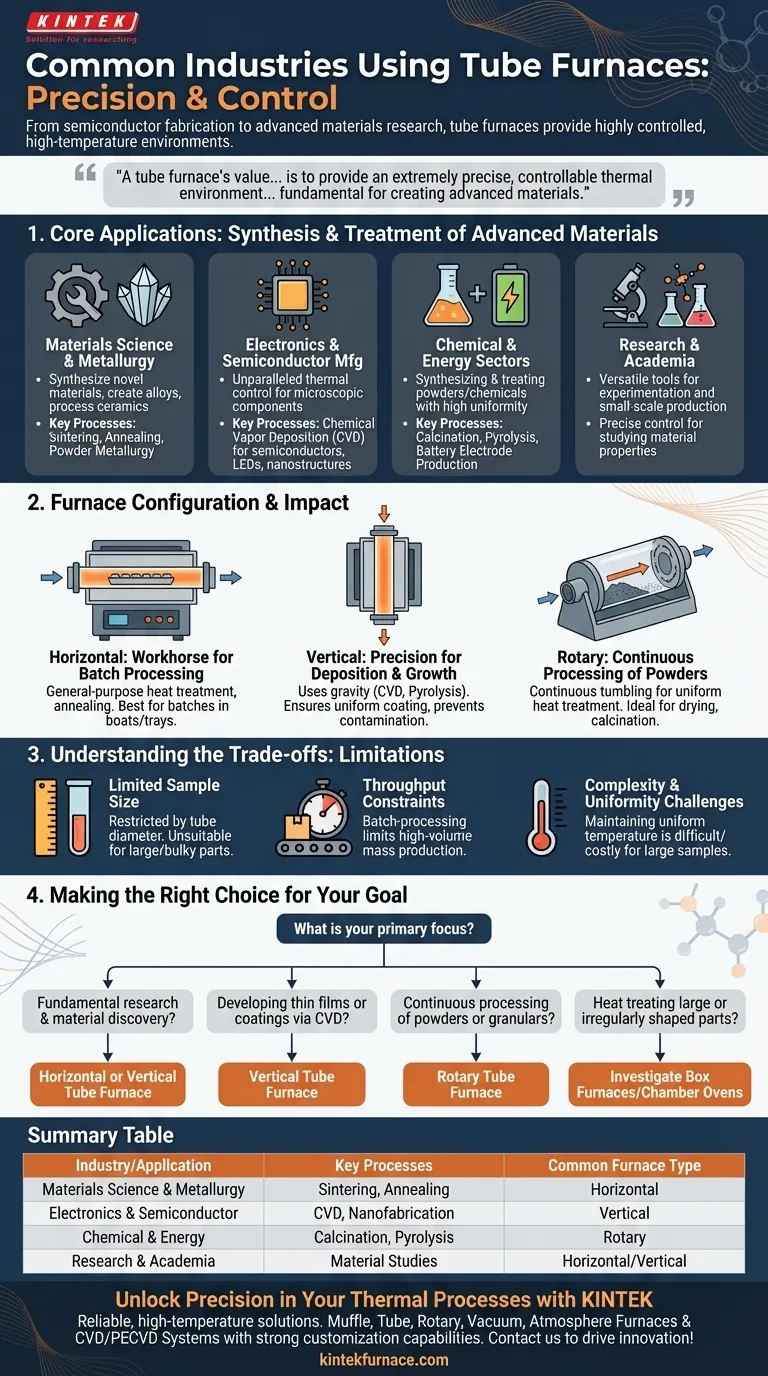

Applications principales : La synthèse et le traitement des matériaux avancés

L'utilisation principale des fours tubulaires tourne autour du traitement thermique des matériaux où la précision est non négociable. Ils ne sont pas utilisés pour le chauffage en vrac, mais pour des processus transformateurs qui définissent les propriétés finales d'un matériau.

Science des matériaux et métallurgie

C'est le domaine d'application le plus courant. Les fours tubulaires sont utilisés pour synthétiser de nouveaux matériaux, créer des alliages et traiter des céramiques haute performance.

Les processus clés comprennent le frittage (fusion de poudres en une masse solide), le recuit (modification de la microstructure d'un matériau pour améliorer la ductilité) et la métallurgie des poudres.

Électronique et fabrication de semi-conducteurs

L'industrie électronique repose sur les fours tubulaires pour leur contrôle thermique inégalé, ce qui est essentiel pour la fabrication de composants microscopiques.

Ils sont fondamentaux pour des processus tels que le dépôt chimique en phase vapeur (CVD), où les gaz réagissent pour former un film mince solide sur un substrat. Ceci est utilisé pour créer des semi-conducteurs, des nanostructures et des composants pour des dispositifs tels que les LED.

Secteurs de la chimie et de l'énergie

Dans l'industrie chimique, les fours tubulaires sont utilisés pour synthétiser et traiter des poudres et des produits chimiques avec une grande uniformité. Cela comprend la calcination (chauffage à haute température en l'absence d'air) et la pyrolyse (décomposition thermique).

Ces processus sont vitaux dans le développement de matériaux pour le secteur de l'énergie, tels que la création des matériaux d'électrode positive et négative utilisés dans les batteries lithium-ion.

Recherche et milieu universitaire

Les laboratoires universitaires, les instituts de recherche et les départements de R&D d'entreprise utilisent les fours tubulaires comme outils polyvalents pour l'expérimentation et la production à petite échelle.

Leur capacité à contrôler précisément la température, la pression et l'atmosphère les rend idéaux pour étudier les propriétés des matériaux et développer la prochaine génération de matériaux.

Configuration du four et son impact sur l'application

L'orientation physique du tube du four — horizontale, verticale ou rotative — n'est pas un choix de conception arbitraire. Chaque configuration est optimisée pour des processus industriels spécifiques.

Fours horizontaux : Le cheval de bataille du traitement par lots

Les fours horizontaux sont le type le plus courant, fréquemment utilisés pour le traitement thermique à usage général, le recuit et l'analyse thermique des échantillons.

Ils sont bien adaptés au traitement de lots de matériaux placés dans des creusets ou des plateaux, offrant une méthode simple et fiable pour de nombreuses tâches standard de laboratoire et industrielles.

Fours verticaux : Précision pour le dépôt et la croissance

Les fours verticaux sont préférés pour les processus où la gravité peut être utilisée à bon escient, tels que le CVD, la pyrolyse et la décomposition thermique des matériaux.

Cette orientation aide à assurer un revêtement uniforme sur les substrats et peut prévenir la contamination ou la déformation de l'échantillon qui pourrait survenir dans une configuration horizontale, ce qui est crucial pour les applications électroniques de haute pureté.

Fours rotatifs : Traitement continu des poudres

Les fours tubulaires rotatifs sont conçus pour le traitement continu des poudres et des matériaux granulaires. Le tube tourne lentement, brassant le matériau pour garantir que chaque particule reçoit un traitement thermique uniforme.

Cette conception est idéale pour les applications industrielles telles que le séchage, la calcination et l'incinération des déchets solides, où le débit élevé et la cohérence sont critiques.

Comprendre les compromis

Bien que puissants, les fours tubulaires sont des outils spécialisés et ne constituent pas la bonne solution pour tous les besoins de traitement thermique. Comprendre leurs limites est essentiel pour réaliser un investissement judicieux.

Taille d'échantillon limitée

La caractéristique déterminante d'un four tubulaire — le tube — est également sa principale limitation. Le diamètre du tube restreint intrinsèquement la taille et la forme de l'objet que vous pouvez traiter.

Ils ne conviennent pas au traitement thermique de composants volumineux, de grande taille ou de forme irrégulière. Pour ces tâches, un four à boîte ou un four de chambre est un choix plus approprié.

Contraintes de débit

La plupart des fours tubulaires horizontaux et verticaux standard sont des systèmes de traitement par lots. Cela signifie qu'ils ne peuvent traiter qu'une quantité finie de matériau à la fois, ce qui les rend moins adaptés aux lignes de production de masse à haut volume par rapport aux systèmes continus comme les fours à convoyeur.

Défis de complexité et d'uniformité

Maintenir une zone de température parfaitement uniforme sur toute la longueur du tube devient de plus en plus difficile et coûteux à mesure que le diamètre et la longueur du tube augmentent. Pour les très grands échantillons, atteindre l'uniformité requise peut être irréalisable ou trop coûteux.

Faire le bon choix pour votre objectif

Votre choix d'outil de traitement thermique doit être entièrement guidé par les exigences spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est la recherche fondamentale et la découverte de matériaux : Un four tubulaire horizontal ou vertical polyvalent offre le contrôle précis nécessaire aux travaux expérimentaux.

- Si votre objectif principal est de développer des films minces ou des revêtements via CVD : Un four tubulaire vertical est la norme de l'industrie pour obtenir le dépôt uniforme nécessaire.

- Si votre objectif principal est le traitement continu de poudres ou de granulés : Un four tubulaire rotatif est spécifiquement conçu pour cette application à haut débit.

- Si votre objectif principal est le traitement thermique de pièces volumineuses ou de forme irrégulière : Vous devriez envisager des fours à boîte ou des fours de chambre, car un four tubulaire est probablement trop restrictif.

En fin de compte, choisir le bon four commence par une compréhension claire de votre matériau, de votre processus et du résultat souhaité.

Tableau récapitulatif :

| Industrie/Application | Processus clés | Type de four courant |

|---|---|---|

| Science des matériaux et métallurgie | Frittage, Recuit, Métallurgie des poudres | Horizontal |

| Électronique et semi-conducteurs | Dépôt chimique en phase vapeur (CVD), Fabrication de nanostructures | Vertical |

| Chimie et énergie | Calcination, Pyrolyse, Production d'électrodes de batterie | Rotatif |

| Recherche et milieu universitaire | Études des propriétés des matériaux, Synthèse à petite échelle | Horizontal/Vertical |

Libérez la précision dans vos processus thermiques avec KINTEK

Travaillez-vous dans les secteurs de la science des matériaux, de l'électronique ou de l'énergie et avez-vous besoin de solutions fiables à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours tubulaires avancés adaptés à vos besoins uniques. Notre gamme de produits comprend des fours à sole, tubulaires, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire