En bref, le débit de gaz est un paramètre de contrôle critique qui détermine directement l'environnement chimique, l'efficacité de la réaction et la stabilité thermique à l'intérieur d'un four tubulaire fendu. Le débit et la composition du gaz que vous introduisez peuvent soit optimiser votre processus pour la vitesse et le rendement, soit entraîner des réactions secondaires indésirables, une contamination de l'échantillon, et même une défaillance catastrophique du tube du four.

Le défi principal n'est pas simplement de faire circuler du gaz, mais d'atteindre un équilibre précis. Vous devez gérer le débit de gaz pour créer l'atmosphère chimique idéale tout en évitant simultanément les gradients thermiques dangereux qui peuvent endommager l'équipement.

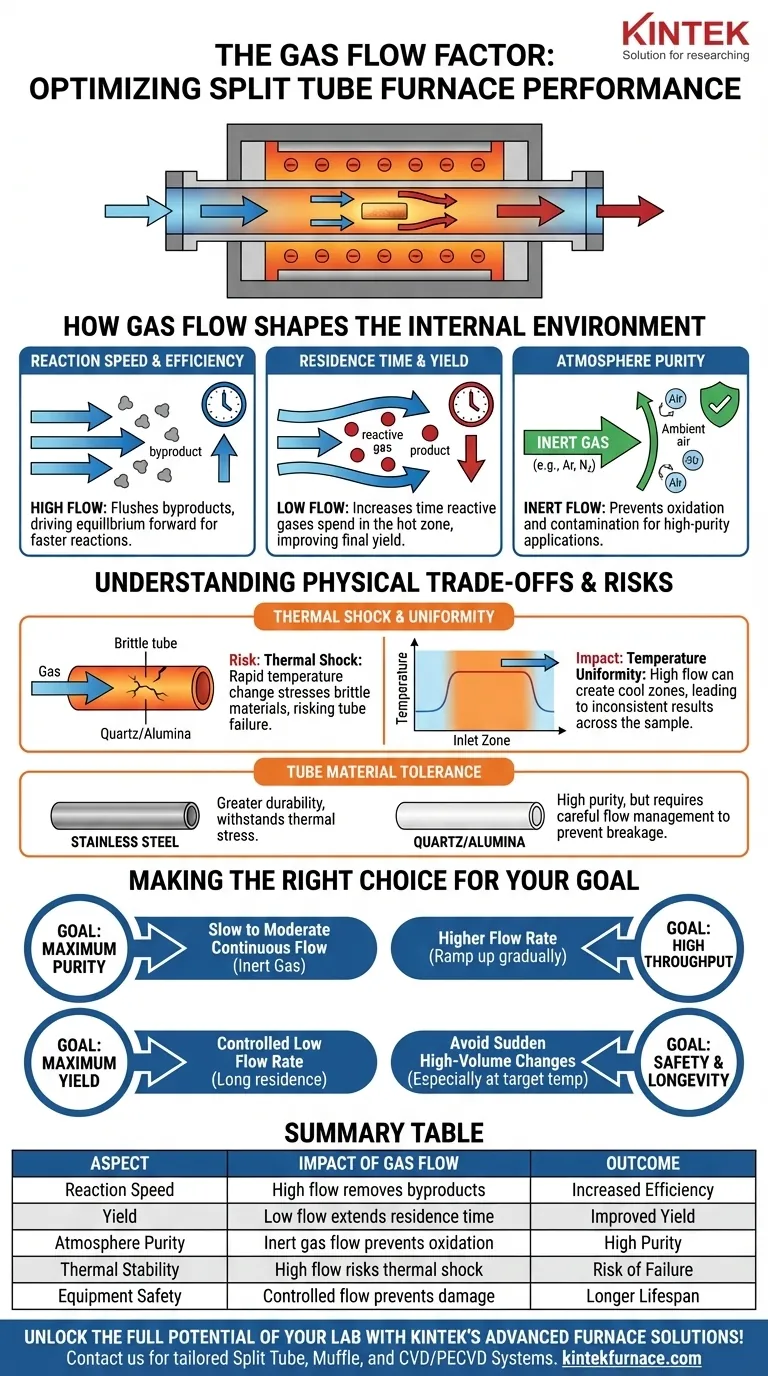

Comment le débit de gaz façonne l'environnement interne

Un four tubulaire fendu crée une zone thermique précise, mais le gaz que vous faites circuler à travers le tube est ce qui définit véritablement l'environnement de traitement. C'est un composant actif, et non passif.

Contrôle de la vitesse et de l'efficacité de la réaction

Un débit de gaz plus élevé chasse continuellement la zone de réaction à l'intérieur du tube. Ceci est essentiel pour éliminer les sous-produits gazeux qui pourraient autrement ralentir ou inhiber la réaction souhaitée.

En éliminant constamment ces sous-produits, vous pouvez faire avancer l'équilibre chimique, ce qui entraîne souvent un processus plus rapide et plus efficace.

Gestion du temps de résidence pour un rendement optimal

Inversement, un débit de gaz plus faible augmente le temps de résidence — le temps que les gaz réactifs passent à l'intérieur de la zone chaude.

Pour de nombreux processus de synthèse chimique ou de transformation de matériaux, un temps de résidence plus long est nécessaire pour que la réaction se termine complètement. Cela peut améliorer considérablement le rendement du produit final.

Assurer la pureté de l'atmosphère

La composition du gaz est aussi importante que son débit. L'utilisation de gaz inertes comme l'argon ou l'azote est une pratique courante pour créer un environnement propre et non réactif.

Cela empêche l'oxydation indésirable ou les réactions secondaires avec l'air ambiant, ce qui est critique pour les applications de haute pureté comme la croissance cristalline ou le recuit de matériaux sensibles.

Comprendre les compromis physiques et les risques

Le choix d'un débit de gaz n'est pas seulement une décision chimique ; il a des conséquences physiques directes sur les composants du four, en particulier le tube de traitement.

Le risque principal : le choc thermique

L'introduction d'un gaz frais à un débit excessif dans un tube de traitement chaud crée une différence de température significative. Ce gradient thermique induit des contraintes dans le matériau du tube.

Les matériaux fragiles comme le quartz, souvent choisis pour leur grande pureté, sont particulièrement vulnérables à ce choc thermique et peuvent se fissurer ou se briser, compromettant l'expérience et l'équipement.

L'impact sur l'uniformité de la température

Un débit élevé peut également perturber l'uniformité de la température du four. Le gaz entrant dans le tube absorbe la chaleur, créant une zone plus froide près de l'entrée par rapport au centre et à la sortie.

Ce manque d'uniformité peut entraîner des résultats incohérents, en particulier dans des processus comme le recuit où chaque partie de l'échantillon doit subir le même profil de température.

Le rôle du matériau du tube

Le choix du matériau du tube dicte sa tolérance à un débit de gaz agressif.

Les tubes en acier inoxydable offrent une plus grande durabilité et peuvent mieux résister aux contraintes thermiques, ce qui les rend adaptés aux atmosphères réactives. En revanche, les tubes en quartz ou en alumine sont choisis pour leur pureté et leur résistance chimique, mais nécessitent une gestion plus attentive du débit de gaz pour éviter la rupture.

Faire le bon choix pour votre objectif

Votre stratégie optimale de débit de gaz dépend entièrement de l'objectif principal de votre processus de four. Commencez par définir votre objectif, puis ajustez le débit de gaz pour l'atteindre.

- Si votre objectif principal est la pureté maximale : Utilisez un débit continu, lent à modéré, de gaz inerte de haute pureté pour purger doucement les contaminants sans introduire de contraintes thermiques significatives.

- Si votre objectif principal est un débit élevé ou l'élimination des sous-produits : Utilisez un débit plus élevé, mais assurez-vous d'augmenter le débit progressivement à mesure que le four chauffe pour éviter de choquer le tube.

- Si votre objectif principal est un rendement de réaction maximal : Utilisez un débit faible, soigneusement contrôlé, pour augmenter le temps de résidence des réactifs dans la zone chaude.

- Si votre objectif principal est la sécurité et la longévité de l'équipement : Évitez toujours les changements brusques et de grand volume du débit de gaz, surtout lorsque le four est à sa température cible.

Maîtriser votre processus commence par comprendre que le débit de gaz est votre principal outil pour contrôler l'environnement à l'intérieur du tube.

Tableau récapitulatif :

| Aspect | Impact du débit de gaz |

|---|---|

| Vitesse de réaction | Un débit élevé élimine les sous-produits, augmentant l'efficacité |

| Rendement | Un débit faible prolonge le temps de résidence, améliorant le rendement |

| Pureté de l'atmosphère | Le débit de gaz inerte empêche l'oxydation et la contamination |

| Stabilité thermique | Un débit élevé risque un choc thermique et un chauffage inégal |

| Sécurité de l'équipement | Un débit contrôlé prévient les dommages et les défaillances du tube |

Libérez tout le potentiel de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! En exploitant une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des produits sur mesure tels que les fours tubulaires fendus, les fours à moufle et les systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et offrir des performances fiables !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire