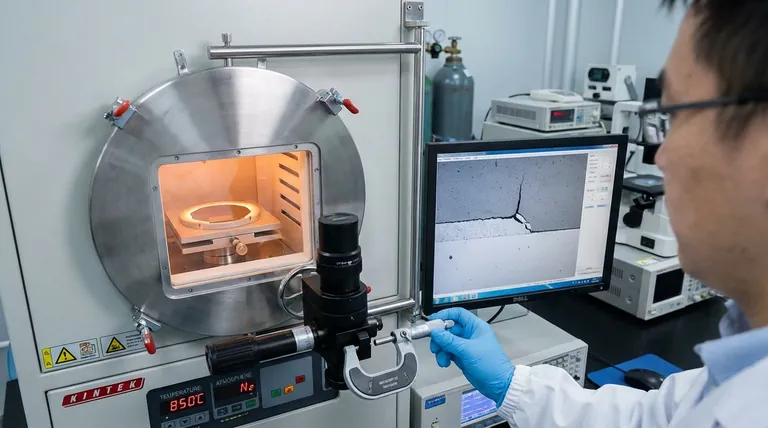

Une platine d'échantillon avec capacité de chauffage est nécessaire pour simuler avec précision les environnements de contraintes thermiques que les appareils rencontrent pendant leur utilisation réelle. Cet équipement permet aux chercheurs de combler le fossé entre l'analyse statique des matériaux et les réalités physiques dynamiques des conditions de fonctionnement.

Le principal moteur de l'utilisation d'une platine chauffante est l'inadéquation du coefficient de dilatation thermique (CTE) entre le silicium et le dioxyde de silicium. Le chauffage permet l'observation directe, en temps réel, de la manière dont cette inadéquation entraîne la migration atomique et la propagation des fissures, ce qui est essentiel pour l'ingénierie de fiabilité à enjeux élevés.

La mécanique des contraintes thermiques

Exposer l'inadéquation du CTE

Le silicium (Si) et le dioxyde de silicium (SiO2) se dilatent à des vitesses différentes lorsqu'ils sont exposés à la chaleur. Cette différence est connue sous le nom d'inadéquation du coefficient de dilatation thermique (CTE).

À température ambiante, ces matériaux peuvent sembler stables. Cependant, à mesure que la température augmente, les taux de dilatation différents génèrent une contrainte interne importante à l'interface où les deux matériaux se rencontrent.

Répliquer les environnements de service

Les appareils fonctionnent souvent dans des environnements aux températures fluctuantes, en particulier dans les applications aérospatiales.

Une platine de microscope standard ne peut pas reproduire ces conditions. Une platine chauffante in-situ ou un système de four à haute température est nécessaire pour imiter les charges thermiques spécifiques que l'appareil subira pendant sa durée de vie.

Observation des défaillances en temps réel

Surveillance de la déformation physique

Les images statiques « avant et après » sont souvent insuffisantes pour comprendre la défaillance.

Avec une platine chauffante, les chercheurs peuvent effectuer des observations en temps réel. Cela leur permet d'enregistrer exactement quand et comment la déformation physique commence à mesure que la température augmente.

Suivi de la propagation des fissures

L'un des modes de défaillance les plus critiques des interfaces Si/SiO2 est la fissuration.

Les platines chauffantes permettent aux scientifiques d'observer la propagation des fissures au fur et à mesure qu'elle se produit. En corrélant la température avec la croissance de la fissure, les chercheurs peuvent identifier les seuils thermiques exacts qui mettent en danger l'intégrité de l'appareil.

Observation de la migration atomique

Les contraintes thermiques ne provoquent pas seulement des fissures macroscopiques ; elles affectent le matériau au niveau atomique.

Les températures élevées peuvent déclencher la migration atomique, où les atomes se déplacent et se réorganisent dans le réseau. Ce processus modifie les propriétés électroniques et mécaniques de l'appareil, entraînant souvent une instabilité.

Comprendre les compromis opérationnels

La nécessité de la précision

Bien que les platines chauffantes fournissent des données critiques, elles introduisent une complexité importante dans le processus de test.

La validité des données repose entièrement sur le contrôle précis de la température. Une régulation thermique inexacte peut conduire à des données trompeuses concernant les points de défaillance du matériau.

Simulation vs. Réalité

Une platine in-situ simule l'environnement thermique, mais il s'agit d'une approximation contrôlée.

Les chercheurs doivent calibrer soigneusement le profil de chauffage pour s'assurer qu'il reflète l'environnement de service réel (par exemple, le cyclage thermique rapide dans l'aérospatiale) plutôt qu'une simple augmentation constante de la chaleur.

Faire le bon choix pour votre objectif

Pour déterminer si une platine chauffante est nécessaire pour votre projet spécifique, considérez ce qui suit :

- Si votre objectif principal est l'analyse structurelle de base : Une platine standard à température ambiante est suffisante pour observer la géométrie et les défauts statiques.

- Si votre objectif principal est la fiabilité dans des environnements extrêmes : Une platine chauffante est obligatoire pour observer les défaillances induites par les contraintes causées par l'inadéquation du CTE.

Pour les applications où la stabilité de l'appareil est non négociable, la compréhension du comportement thermique dynamique de l'interface Si/SiO2 est le seul moyen d'assurer les performances à long terme.

Tableau récapitulatif :

| Fonctionnalité | Impact sur l'interface Si/SiO2 | Avantage pour la recherche |

|---|---|---|

| Inadéquation du CTE | Génère des contraintes internes entre les couches | Identifie les points faibles structurels |

| Cyclage thermique | Déclenche la migration atomique et la déformation | Reproduit la durée de vie réelle sur le terrain |

| Chauffage in-situ | Permet le suivi en temps réel de la propagation des fissures | Identifie les seuils de défaillance exacts |

| Contrôle de précision | Assure des profils thermiques reproductibles | Augmente la fiabilité de l'analyse des données |

Élevez votre recherche d'interface avec KINTEK

Ne laissez pas l'analyse statique limiter votre compréhension de la défaillance des matériaux. Les systèmes de chauffage de haute précision de KINTEK vous permettent de simuler des environnements de service extrêmes avec une précision inégalée.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours spécialisés pour laboratoire à haute température, tous entièrement personnalisables selon vos besoins de recherche spécifiques.

Prêt à combler le fossé entre la simulation et la réalité ? Contactez notre équipe d'ingénierie dès aujourd'hui pour trouver la solution thermique parfaite pour vos tests de fiabilité Si/SiO2.

Références

- W. Zhang, Yintang Yang. Research on Si/SiO2 Interfaces Characteristics Under Service Conditions. DOI: 10.3390/sym17010046

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le processus de vieillissement artificiel à un seul étage (état T6) renforce-t-il le fil d'alliage d'aluminium AA7050 ?

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision

- Pourquoi un vide poussé est-il nécessaire pour les absorbeurs solaires ? Assurer des propriétés optiques précises dans le revêtement à couches minces

- Quels rôles joue une étuve de séchage à température constante de laboratoire dans l'évaluation des adsorbants de coquilles d'œufs ? Principaux points à retenir

- Quelle est la nécessité de calciner les aérogels de silice à 300°C ? Libérez une isolation maximale grâce à une calcination précise

- Quels sont les avantages de l'ajout direct de caloporteurs à la boue d'hydrocarbures ? Améliorer l'efficacité et préserver la valeur des ressources

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique