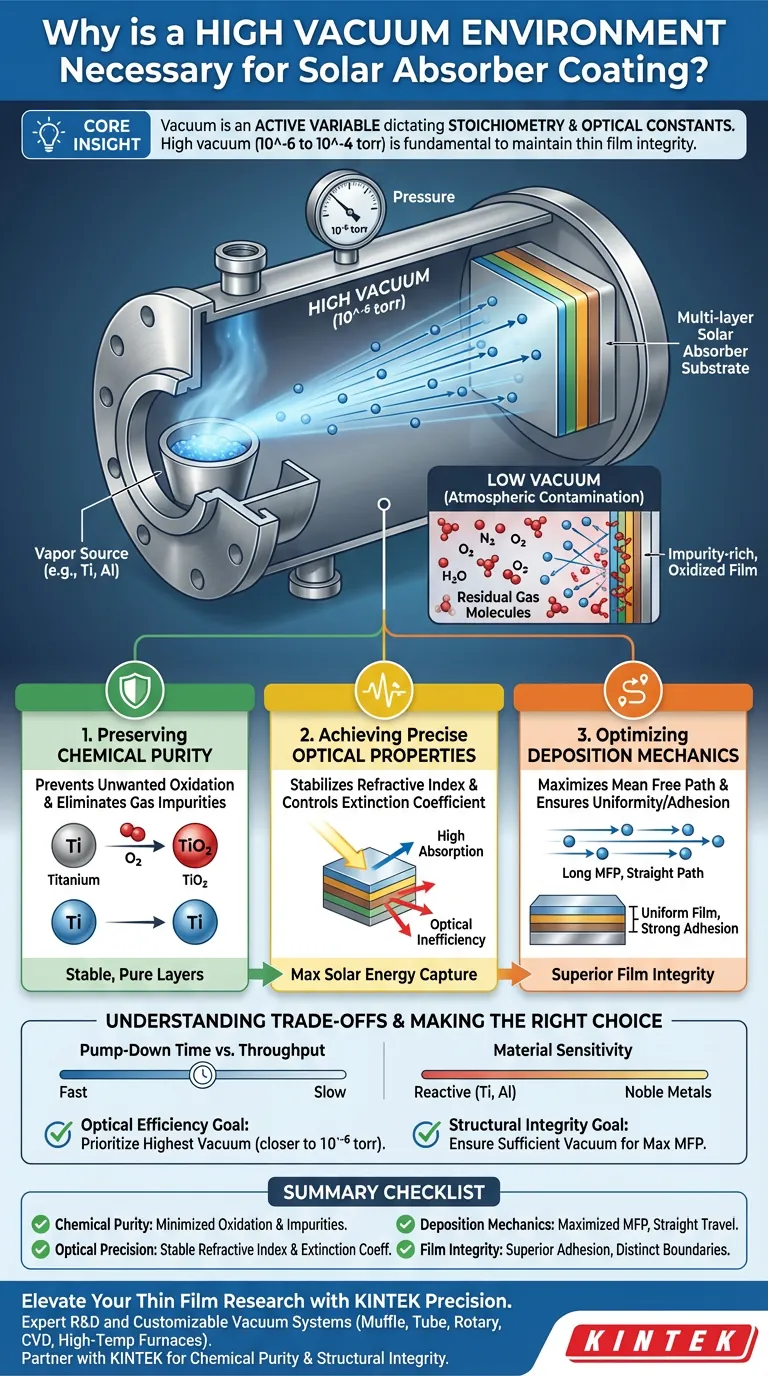

Un environnement de vide poussé est fondamentalement requis pour maintenir l'intégrité chimique et physique des couches minces utilisées dans les absorbeurs solaires. Plus précisément, les systèmes de qualité laboratoire doivent fonctionner entre 10^-6 et 10^-4 torr pour minimiser les molécules de gaz résiduelles, les empêchant de réagir avec les matériaux de revêtement ou de disperser physiquement le flux de vapeur pendant le dépôt.

Idée clé : Le vide ne sert pas seulement à maintenir la chambre propre ; c'est une variable active qui dicte la stœchiométrie et les constantes optiques du revêtement final. Sans vide poussé, une oxydation involontaire modifie l'indice de réfraction de couches comme l'alumine et le titane, rendant la conception multicouche optiquement inefficace.

Préservation de la pureté chimique

Pour fonctionner correctement, un absorbeur solaire multicouche nécessite une composition chimique précise. L'environnement de vide est la principale défense contre la contamination atmosphérique.

Prévention de l'oxydation indésirable

Les matériaux souvent utilisés dans les absorbeurs solaires, tels que le titane, sont très réactifs.

Si de l'oxygène résiduel est présent dans la chambre, ces matériaux s'oxyderont avant ou pendant leur dépôt sur le substrat. Cette oxydation incontrôlée transforme le matériau d'un métal pur ou d'un diélectrique spécifique en un oxyde aux propriétés complètement différentes.

Élimination des impuretés gazeuses

Les molécules de gaz résiduelles ne flottent pas simplement dans la chambre ; elles peuvent s'incorporer dans le film en croissance.

Fonctionner sous vide poussé minimise l'inclusion de ces impuretés. Cela garantit que les couches fonctionnelles restent chimiquement pures, ce qui est essentiel pour la stabilité et la longévité de l'absorbeur solaire.

Obtention de propriétés optiques précises

L'efficacité d'un absorbeur solaire plan est déterminée par la manière dont il interagit avec la lumière. Cette interaction est régie par des constantes matérielles strictes qui dépendent de la pureté établie par le vide.

Stabilisation de l'indice de réfraction

L'indice de réfraction détermine la façon dont la lumière se propage à travers l'empilement multicouche.

Si la composition chimique change en raison d'impuretés ou d'oxydation, l'indice de réfraction change. Ce décalage provoque la réflexion ou la diffusion de la lumière au lieu de son absorption, dégradant les performances de l'appareil.

Contrôle du coefficient d'extinction

Le coefficient d'extinction définit la force avec laquelle le matériau absorbe la lumière à une longueur d'onde donnée.

Un vide poussé garantit que les couches déposées conservent les coefficients d'extinction spécifiques calculés lors de la phase de conception. Cela garantit que l'énergie solaire est capturée efficacement plutôt que d'être perdue.

Optimisation de la mécanique de dépôt

Au-delà de la chimie, le vide dicte le chemin physique que prend le matériau vaporisé de la source au substrat.

Maximisation du libre parcours moyen

Dans un vide poussé, la densité des molécules de gaz est suffisamment faible pour augmenter le libre parcours moyen des atomes vaporisés.

Cela garantit que le matériau de revêtement voyage en ligne droite sans entrer en collision avec les molécules de gaz résiduelles. Cela empêche la dispersion des atomes, conduisant à un processus de dépôt plus efficace et plus direct.

Assurer l'uniformité et l'adhérence

Lorsque les atomes arrivent au substrat sans dispersion, ils se déposent avec une énergie plus élevée et une uniformité directionnelle.

Cela se traduit par un film d'épaisseur constante et une forte adhérence au substrat. L'uniformité est essentielle pour maintenir les limites distinctes requises entre les multiples couches de l'absorbeur.

Comprendre les compromis

Bien que le vide poussé soit essentiel pour la qualité, sa réalisation et son maintien présentent des défis opérationnels.

Temps de mise sous vide vs. débit

Atteindre des pressions de 10^-6 torr nécessite un temps considérable, ce qui limite le nombre de cycles par jour.

Vous devez équilibrer le besoin strict de précision optique avec les contraintes pratiques des délais de recherche. Cependant, pour les absorbeurs solaires de qualité laboratoire, sacrifier la qualité du vide pour la vitesse entraîne presque toujours des données inutilisables.

Sensibilité des matériaux

Tous les matériaux ne sont pas également sensibles aux niveaux de vide.

Alors que les métaux nobles peuvent pardonner un vide légèrement inférieur, les matériaux réactifs comme le titane ou l'aluminium ne tolèrent aucun compromis. Vous devez adapter vos protocoles de vide au matériau le plus sensible de votre empilement multicouche.

Faire le bon choix pour votre objectif

Le niveau de vide spécifique que vous visez doit être dicté par la métrique de performance la plus critique de votre absorbeur solaire.

- Si votre objectif principal est l'efficacité optique : Privilégiez le vide le plus élevé possible (plus proche de 10^-6 torr) pour éviter l'oxydation et contrôler strictement l'indice de réfraction et le coefficient d'extinction.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le vide est suffisant pour maximiser le libre parcours moyen, garantissant une épaisseur uniforme et une forte adhérence entre les couches.

Le succès de l'évaporation sous vide dépend du traitement du niveau de vide comme d'un composant matériel critique, aussi important que les métaux sources eux-mêmes.

Tableau récapitulatif :

| Facteur clé | Impact du vide poussé | Bénéfice scientifique |

|---|---|---|

| Pureté chimique | Minimise l'oxygène résiduel et les impuretés gazeuses | Prévient l'oxydation involontaire de matériaux réactifs comme Ti ou Al |

| Précision optique | Stabilise l'indice de réfraction et le coefficient d'extinction | Assure une capture élevée d'énergie solaire et une diffusion minimale de la lumière |

| Mécanique de dépôt | Maximise le Libre Parcours Moyen (LPM) | Favorise le trajet rectiligne de la vapeur et une épaisseur de film uniforme |

| Intégrité du film | Améliore l'énergie d'arrivée des atomes | Résulte en une adhérence supérieure et des limites de couches distinctes |

Élevez votre recherche sur les couches minces avec la précision KINTEK

Un contrôle précis des niveaux de vide fait la différence entre un absorbeur solaire à haute efficacité et une expérience ratée. KINTEK fournit la technologie avancée nécessaire pour maîtriser ces variables. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés pour hautes températures de laboratoire, tous entièrement personnalisables pour répondre à vos exigences de dépôt uniques.

Ne laissez pas les impuretés atmosphériques compromettre vos constantes optiques. Collaborez avec KINTEK pour obtenir la pureté chimique et l'intégrité structurelle que votre recherche exige.

Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four à sole mobile (batch furnace) ? Obtenez une flexibilité et une précision de processus inégalées

- Comment le débit d'oxygène de 2 à 8 SLPM régule-t-il la qualité du revêtement PS-PVD ? Maîtriser l'intégrité de la barrière thermique

- Quelle est la fonction de la trempe rapide après un traitement thermique à haute température ? Contrôle microstructural de l'alliage AlSi10Mg

- Comment l'analyse thermogravimétrique (ATG/ATG dérivée) fournit-elle des orientations industrielles ? Optimisation du traitement des poussières de haut fourneau

- Comment les fours de résistance à haute température de laboratoire simulent-ils les processus de production industrielle pour l'acier 01YUT ?

- Quelles sont les applications courantes des fours de laboratoire ?Utilisations essentielles dans la recherche et l'industrie

- Quel est le but de l'ajout d'aluminium dans le processus de distillation sous vide du magnésium ? Amélioration de la stabilité et de la pureté du processus

- À quoi servent les fours de déliantage catalytique par lots ? Accélérez le MIM/CIM avec le déliantage à basse température