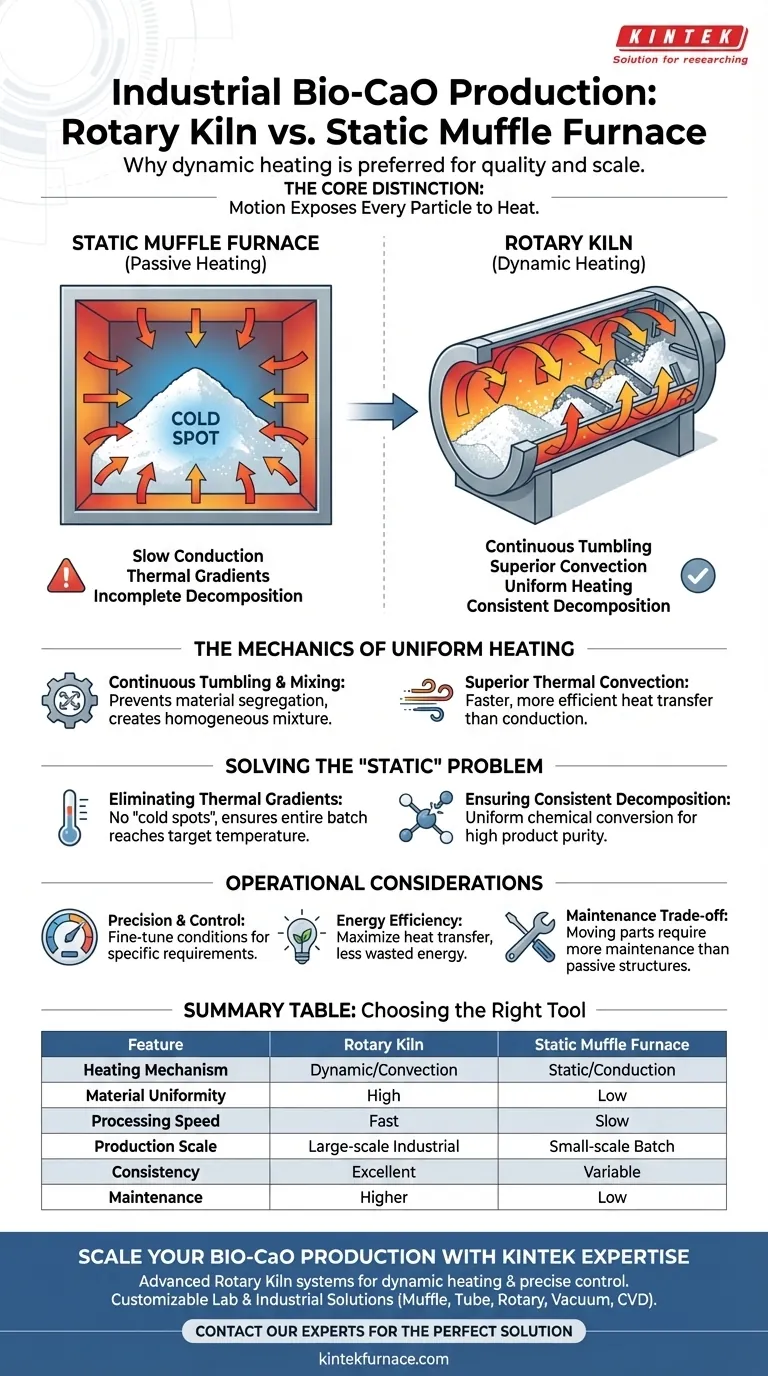

Un four rotatif est le choix privilégié pour la production industrielle de bio-oxyde de calcium principalement en raison de son mécanisme de chauffage dynamique. Contrairement à un four à moufle statique où le matériau reste immobile, un four rotatif utilise une conception rotative et inclinée pour faire rouler et mélanger continuellement les matières premières. Ce mouvement facilite une convection thermique et un transfert de chaleur supérieurs, garantissant que de grandes quantités de poudre sont chauffées uniformément et empêchant le problème d'une décomposition incomplète.

La distinction fondamentale est que les fours statiques s'appuient sur une conduction thermique lente à travers un tas stationnaire, tandis que les fours rotatifs utilisent le mouvement physique pour exposer chaque particule à la source de chaleur. Cela garantit la décomposition chimique complète requise pour un bio-CaO de haute qualité.

La mécanique du chauffage uniforme

Roulement et mélange continus

La caractéristique distinctive du four rotatif est sa structure tubulaire rotative et inclinée. Cette conception force la matière première à être en mouvement constant tout au long du processus.

Au lieu de reposer dans une couche statique, la poudre est continuellement retournée. Ce roulement dynamique crée un mélange homogène, empêchant la ségrégation des matériaux.

Convection thermique supérieure

Parce que le matériau est en mouvement constant, la chaleur est transférée par convection plutôt que par simple conduction. Cela se traduit par un processus de chauffage beaucoup plus rapide et plus efficace par rapport aux équipements statiques.

Dans un four à moufle statique, la chaleur doit voyager lentement de l'extérieur du tas vers le centre. Le four rotatif élimine cette barrière en exposant constamment de nouveaux matériaux à la source de chaleur.

Résoudre le problème « statique »

Élimination des gradients thermiques

Un point de défaillance majeur dans les fours à moufle statiques est la conduction thermique inégale. Lors du traitement de grands lots industriels, les couches externes du matériau atteignent souvent la température cible bien avant le centre.

Cela conduit à des « points froids » dans le lot. Dans le contexte du bio-CaO, cela entraîne une décomposition incomplète, produisant un produit chimiquement incohérent.

Assurer une décomposition cohérente

Le four rotatif résout efficacement le problème de la calcination incomplète. En garantissant que chaque grain de poudre subit les mêmes conditions thermiques, la conversion chimique est uniforme sur l'ensemble du lot.

Cette cohérence est essentielle pour les applications industrielles où la pureté et la fiabilité du produit sont non négociables.

Considérations opérationnelles et efficacité

Précision et contrôle

Au-delà du mouvement, les fours rotatifs électriques modernes offrent un contrôle précis de la température. Ils maintiennent un profil de température radial constant, ce qui améliore l'effet de traitement global.

Cela permet aux opérateurs d'affiner les conditions de traitement aux exigences spécifiques du bio-oxyde de calcium produit.

Efficacité énergétique

Les fours rotatifs électriques sont généralement plus économes en énergie que les méthodes de combustion traditionnelles. En maximisant le transfert de chaleur par roulement, moins d'énergie est gaspillée à essayer de pénétrer des tas de matériaux statiques.

Cependant, il est important de noter le compromis en termes de complexité. Un four rotatif implique des pièces mécaniques mobiles (moteurs, engrenages, joints) qui nécessitent plus d'entretien que la structure passive en boîte d'un four à moufle.

Faire le bon choix pour votre objectif

Bien que le four rotatif soit la norme pour la production industrielle, comprendre vos priorités spécifiques clarifie la décision.

- Si votre objectif principal est l'uniformité absolue du produit : Le four rotatif est essentiel car son action de roulement élimine les gradients thermiques qui provoquent une conversion chimique incohérente.

- Si votre objectif principal est le traitement de grands volumes : La nature continue et dynamique du four rotatif gère les charges de poudre en vrac beaucoup plus efficacement que la capacité de lot limitée des fours statiques.

Le four rotatif transforme la calcination d'un jeu d'attente passif en un processus actif et contrôlé qui garantit une qualité de qualité industrielle.

Tableau récapitulatif :

| Caractéristique | Four rotatif | Four à moufle statique |

|---|---|---|

| Mécanisme de chauffage | Dynamique (Roulement/Convection) | Statique (Conduction) |

| Uniformité du matériau | Élevée (Mélange homogène) | Faible (Gradients thermiques) |

| Vitesse de traitement | Rapide (Transfert de chaleur efficace) | Lent (Chauffage passif) |

| Échelle de production | Industrielle à grande échelle | Lot/Laboratoire à petite échelle |

| Cohérence | Excellente (Pas de points froids) | Variable (Décomposition potentiellement incomplète) |

| Maintenance | Plus élevée (Pièces mécaniques) | Faible (Structure passive) |

Échelonnez votre production de bio-CaO avec l'expertise KINTEK

Ne laissez pas les gradients thermiques compromettre la pureté de votre produit. Les systèmes de fours rotatifs avancés de KINTEK sont conçus pour fournir le chauffage dynamique et le contrôle précis nécessaires à la production de bio-oxyde de calcium de haute qualité.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de fours à haute température pour le laboratoire et l'industrie, y compris des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Prêt à optimiser votre processus de calcination ? Contactez-nous dès aujourd'hui pour consulter nos experts et trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage indirect offrent-ils dans tous les secteurs ? Atteignez la pureté et la précision dans le traitement thermique

- Quelles sont les principales caractéristiques des fours rotatifs à tirage direct ? Maximiser l'efficacité pour le traitement des matériaux en vrac

- Quels sont les deux principaux types de fours rotatifs basés sur la méthode de chauffage ? Choisissez le bon pour votre processus

- Quels facteurs contribuent à la longue durée de vie des fours rotatifs ? Atteindre des décennies d'exploitation fiable

- Quelles sont les fonctions principales des fours rotatifs ? Explication de leurs rôles clés dans le traitement industriel

- Comment les fours de gazéification et de pyrolyse de la biomasse extraient-ils l'hydrogène ? Libérez de l'énergie de grande valeur à partir des déchets organiques

- Quels facteurs doivent être pris en compte lors de l'évaluation de la pertinence d'un four tubulaire rotatif pour un procédé ? Optimisez votre traitement thermique

- Qu'est-ce qui rend les fours rotatifs adaptés à la production continue ? Débloquez une efficacité et une uniformité de production élevées