À la base, les fours rotatifs à tirage direct se définissent par leur méthode de chauffage : le combustible est brûlé directement dans le même tambour rotatif qui contient le matériau traité. Cette conception se traduit par une efficacité de transfert de chaleur extrêmement élevée car les gaz de combustion sont en contact direct avec le matériau. Ils sont exceptionnellement rentables et bien adaptés au traitement de grands volumes de matériaux qui peuvent supporter l'exposition à ces gaz.

Un four rotatif à tirage direct est un outil puissant et efficace pour le traitement thermique, mais son principal avantage — le contact direct entre la source de chaleur et le matériau — est également sa principale limitation. Le choix de l'utiliser dépend si votre matériau peut résister à une contamination potentielle par les sous-produits de la combustion.

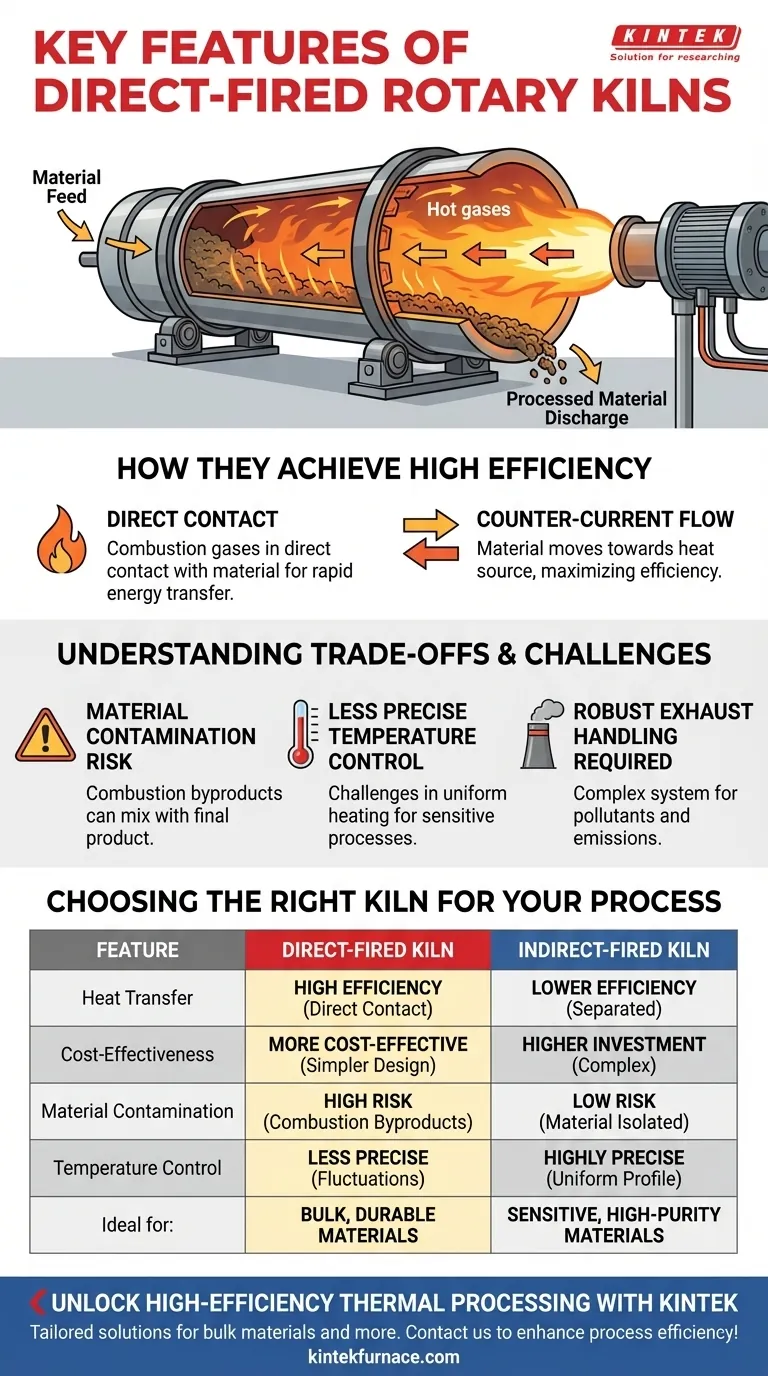

Comment les fours à tirage direct atteignent-ils une haute efficacité

La conception d'un four à tirage direct est conçue pour un transfert thermique et un débit maximal, ce qui en fait un pilier dans de nombreuses industries lourdes comme le traitement des minéraux et le recyclage des métaux.

Le principe du contact direct

La caractéristique déterminante est le chemin de la flamme et des gaz internes. Le brûleur souffle directement dans l'enveloppe cylindrique du four, et les gaz chauds résultants circulent sur et à travers le matériau pendant qu'il bascule.

Cette interaction directe assure un transfert rapide et efficace de l'énergie thermique du gaz au matériau solide, minimisant la chaleur gaspillée.

Flux de gaz et de matériaux optimisé

La plupart des fours à tirage direct fonctionnent selon un principe de flux à contre-courant. Le matériau est introduit à l'extrémité supérieure du four légèrement incliné, tandis que le brûleur souffle à l'extrémité inférieure (de décharge).

Lorsque le four tourne, le matériau bascule lentement vers la source de chaleur. Cela garantit que les gaz les plus chauds entrent en contact avec le matériau le plus traité, maximisant ainsi l'efficacité thermique sur toute la longueur du four.

Une conception plus simple conduit à la rentabilité

En combinant la combustion et le traitement dans une seule enceinte, la conception évite la nécessité de chambres de combustion externes, de tubes radiants ou de chemises de chaleur complexes.

Cette simplicité inhérente réduit l'investissement initial en capital et entraîne souvent des coûts de maintenance inférieurs par rapport aux systèmes à tirage indirect plus complexes.

Comprendre les compromis et les défis

L'efficacité d'un four à tirage direct s'accompagne de compromis critiques qui le rendent inapproprié pour certaines applications. Comprendre ces limites est essentiel pour une sélection d'équipement appropriée.

Risque de contamination des matériaux

Étant donné que les gaz de combustion se mélangent directement avec le matériau du procédé, tous les sous-produits de la combustion — tels que les cendres, la suie ou certains composés chimiques provenant du combustible — peuvent être introduits dans le produit final.

Cela rend les fours à tirage direct inappropriés pour les applications de haute pureté ou pour les matériaux sensibles ou réactifs aux gaz de combustion.

Contrôle de température moins précis

La nature d'une grande flamme ouverte à l'intérieur du tambour peut entraîner des fluctuations de température. Il est plus difficile d'obtenir un profil de température hautement uniforme et précisément contrôlé sur le lit de matériau que dans un système indirect.

Bien qu'ils offrent des résultats cohérents et reproductibles pour les applications en vrac, ils manquent du contrôle fin nécessaire aux procédés exigeant des fenêtres de température étroites.

Nécessité d'une gestion robuste des gaz d'échappement

Les gaz d'échappement quittant le four contiennent non seulement les sous-produits de la réaction thermique, mais aussi des polluants provenant de la combustion du combustible.

Cela nécessite un système robuste de manutention des gaz et de contrôle de la pollution pour gérer la poussière, les cendres et les émissions gazeuses telles que les SOx et les NOx, ajoutant de la complexité et des coûts à la conception globale de l'usine.

Comment choisir le bon four pour votre procédé

Votre décision doit être guidée par les propriétés de votre matériau et vos objectifs de procédé. Le choix entre un four à tirage direct et indirect est une décision d'ingénierie fondamentale basée sur un ensemble clair de priorités.

- Si votre objectif principal est un débit élevé et une efficacité énergétique pour les matériaux en vrac : Un four à tirage direct est presque toujours le meilleur choix, en particulier pour les matériaux durables tels que les minéraux, les minerais ou les granulés de toiture.

- Si votre objectif principal est la pureté du produit ou le traitement de matériaux sensibles à la contamination : Un four à tirage indirect est nécessaire pour isoler le matériau des gaz de combustion.

- Si votre objectif principal est un contrôle de température précis et uniforme pour une réaction sensible : Un four à tirage indirect offre un contrôle beaucoup plus grand sur le profil de chauffage.

En fin de compte, le choix de la bonne technologie de four commence par une compréhension approfondie de votre matériau spécifique et de ses exigences de traitement.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Haute efficacité de transfert de chaleur | Le contact direct entre les gaz de combustion et le matériau assure un transfert d'énergie rapide. |

| Rentabilité | La conception simple réduit l'investissement initial et les coûts de maintenance. |

| Adapté aux matériaux en vrac | Idéal pour les grands volumes de matériaux durables tels que les minéraux et les minerais. |

| Risque de contamination des matériaux | Les sous-produits de la combustion peuvent contaminer les matériaux sensibles. |

| Contrôle de température moins précis | Défis dans l'obtention de profils de chauffage uniformes par rapport aux systèmes indirects. |

| Nécessite une gestion robuste des gaz d'échappement | Nécessaire pour gérer les polluants provenant des gaz de combustion. |

Libérez la puissance du traitement thermique à haute efficacité avec KINTEK

Vous traitez des matériaux en vrac tels que des minéraux, des minerais ou des matériaux recyclables et avez besoin d'une solution rentable à haut débit ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, tirant parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes sur mesure. Notre gamme de produits comprend des fours rotatifs et plus encore, avec de profondes capacités de personnalisation pour répondre à vos besoins expérimentaux et industriels uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs à tirage direct peuvent améliorer l'efficacité de votre processus et réduire les coûts !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Quelle est l'importance de la rotation dans un réacteur à lit fluidisé de pyrolyse ? Optimisez la conversion des déchets en énergie

- Quels sont les avantages d'un four rotatif pour les bioréducteurs ? Atteindre l'uniformité et la scalabilité à l'échelle industrielle