À la base, les fours rotatifs sont des bêtes de somme industrielles conçues dans un but unique et critique : chauffer des solides en vrac à des températures extrêmement élevées. Ce chauffage contrôlé induit une réaction chimique spécifique ou un changement de phase physique. Ce sont les principaux outils utilisés pour des processus comme la calcination pour produire du ciment, la désorption thermique pour nettoyer les sols contaminés et la réduction des minerais pour extraire des métaux précieux.

Le défi pour de nombreuses industries est d'atteindre un traitement uniforme et à haute température pour de vastes quantités de matériaux granulaires. Un four rotatif résout ce problème en combinant de manière unique la rotation, l'inclinaison et un chauffage contrôlé, créant un environnement dynamique qui garantit que chaque particule est traitée de manière cohérente, transformant les matières premières en produits de valeur.

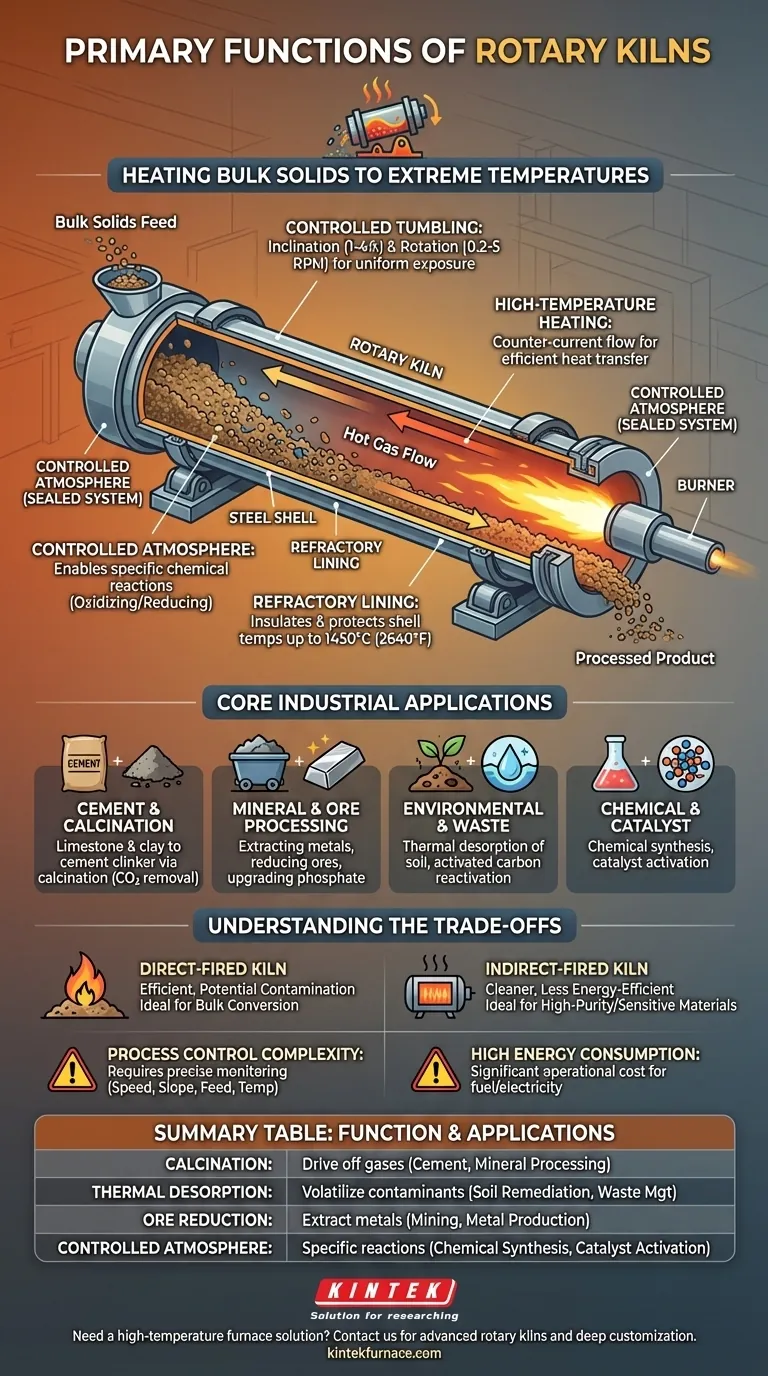

Comment un four rotatif remplit sa fonction

L'efficacité d'un four rotatif ne provient pas d'un seul composant, mais de l'interaction élégante de ses principes de conception fondamentaux. C'est un système conçu pour le traitement continu et uniforme des matériaux à grande échelle.

Le principe du culbutage contrôlé

Un four rotatif est un long cylindre en acier revêtu d'un matériau résistant à la chaleur, connu sous le nom de réfractaire. Il est monté à un léger angle (pente de 1 à 4 %) et tourne lentement (généralement de 0,2 à 5 tours par minute).

Cette combinaison d'inclinaison et de rotation est la clé de sa fonction. Elle fait en sorte que le matériau introduit par l'extrémité supérieure culbute doucement et continuellement jusqu'à l'extrémité inférieure de décharge, assurant que toutes les particules sont uniformément exposées à la chaleur.

Le rôle du chauffage à haute température

La chaleur est le catalyseur de la transformation. Dans la plupart des conceptions, un puissant brûleur est situé à l'extrémité de décharge, tirant dans le four.

Cela crée un flux à contre-courant, où les gaz chauds du brûleur remontent le four à l'encontre du flux de matériau qui descend. C'est une méthode de transfert de chaleur très efficace, car les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz plus froids préchauffent le nouveau matériau entrant dans le four.

L'importance d'une atmosphère contrôlée

Les fours sont scellés aux deux extrémités. Ces scellés sont essentiels pour deux raisons : contenir l'atmosphère interne et améliorer l'efficacité thermique.

Le contrôle de l'atmosphère permet des réactions chimiques spécifiques. Par exemple, un processus peut nécessiter un environnement oxydant (riche en oxygène) ou réducteur (pauvre en oxygène), ce qui n'est possible que dans un système scellé.

Le revêtement réfractaire critique

Le revêtement réfractaire interne est la couche protectrice essentielle du four. Il isole la coque en acier des températures de processus extrêmes, qui peuvent dépasser 1450 °C (2640 °F) dans la production de ciment.

Cette isolation minimise les pertes de chaleur vers l'environnement, rendant le processus plus économe en énergie, et protège l'intégrité structurelle du four lui-même.

Applications industrielles fondamentales

La conception polyvalente du four rotatif le rend indispensable dans une gamme d'industries lourdes. Sa fonction est définie par le matériau traité et le résultat souhaité.

Production de ciment et calcination

C'est l'application la plus connue. Les fours rotatifs chauffent un mélange de calcaire et d'argile pour créer du clinker de ciment. La haute température libère le dioxyde de carbone du calcaire dans un processus appelé calcination, un changement chimique fondamental requis pour produire du ciment.

Traitement des minéraux et des minerais

Dans l'industrie minière, les fours sont utilisés pour extraire les métaux des minerais. Cela peut impliquer le chauffage des minerais pour évaporer l'eau, réduire les oxydes en leurs métaux de base, ou les préparer autrement pour un raffinage ultérieur. L'amélioration du minerai de phosphate pour les engrais agricoles est une autre utilisation courante.

Gestion de l'environnement et des déchets

Les fours rotatifs sont des outils puissants pour la remédiation. Ils sont utilisés pour la désorption thermique, où la chaleur volatilise et élimine les contaminants nocifs des sols. Ils sont également utilisés pour réactiver le charbon actif, brûlant les impuretés afin que le charbon puisse être réutilisé pour la purification de l'air et de l'eau.

Fabrication de produits chimiques et de catalyseurs

La capacité de contrôler à la fois la température et l'atmosphère rend les fours idéaux pour la synthèse de certains produits chimiques. Ils sont également utilisés pour activer les catalyseurs, qui sont des substances qui accélèrent les réactions chimiques dans d'autres processus de fabrication.

Comprendre les compromis

Bien qu'incroyablement efficace, un four rotatif est un équipement industriel complexe avec des compromis opérationnels qui doivent être gérés.

Chauffage direct ou indirect

La plupart des grands fours sont à chauffe directe, ce qui signifie que le matériau est en contact direct avec la flamme du brûleur et les gaz de combustion. C'est très efficace thermiquement mais peut entraîner une contamination.

Pour les matériaux de haute pureté ou sensibles, un four à chauffe indirecte est utilisé. Dans cette conception, le cylindre rotatif est chauffé de l'extérieur, gardant le matériau isolé des gaz de combustion. Ce processus est plus propre mais moins économe en énergie et limité dans sa température maximale.

Complexité du contrôle de processus

La qualité du produit dépend d'un équilibre précis des variables. La vitesse de rotation, la pente du four, le débit d'alimentation et le profil de température le long de la longueur du four doivent être soigneusement surveillés et contrôlés. Une légère déviation de l'un de ces éléments peut avoir un impact sur le produit final.

Consommation d'énergie élevée

Amener des tonnes de matériaux à des milliers de degrés nécessite une quantité immense d'énergie. Le carburant pour le brûleur (ou l'électricité pour les fours électriques) représente un coût opérationnel important. L'optimisation de l'efficacité thermique est un objectif primordial pour tout opérateur de four.

Faire le bon choix pour votre objectif

La configuration optimale du four est entièrement dictée par l'objectif du processus.

- Si votre objectif principal est la conversion de matériaux en vrac comme le ciment : Un grand four à contre-courant à chauffe directe est nécessaire pour un débit maximal et une efficacité thermique optimale.

- Si votre objectif principal est de produire un produit chimique de haute pureté : Un four à chauffe indirecte est nécessaire pour éviter la contamination par les sous-produits de combustion.

- Si votre objectif principal est la remédiation environnementale : Un contrôle précis des zones de température et du temps de séjour est essentiel pour assurer la destruction ou l'élimination complète des contaminants.

En fin de compte, maîtriser le four rotatif, c'est comprendre comment ses principes fondamentaux de mouvement et de chaleur peuvent être ajustés pour transformer un potentiel brut en un produit fini de valeur.

Tableau récapitulatif :

| Fonction | Processus clé | Applications courantes |

|---|---|---|

| Calcination | Chauffage pour dégager les gaz | Production de ciment, traitement des minéraux |

| Désorption thermique | Volatilisation des contaminants | Remédiation des sols, gestion des déchets |

| Réduction de minerai | Extraction de métaux des minerais | Exploitation minière, production de métaux |

| Traitement sous atmosphère contrôlée | Activation de réactions chimiques spécifiques | Synthèse chimique, activation de catalyseurs |

Besoin d'une solution de four à haute température adaptée à vos besoins industriels ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours rotatifs avancés, des fours à moufle, des fours tubulaires, et plus encore, avec une personnalisation poussée pour des exigences expérimentales précises. Contactez-nous dès aujourd'hui pour améliorer votre efficacité de traitement et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité