Dans le traitement thermique industriel, un four rotatif à chauffage indirect offre un avantage décisif en séparant physiquement le matériau traité de la source de chaleur. Cette conception fondamentale offre un contrôle inégalé sur l'atmosphère de traitement, empêche la contamination du produit par les gaz de combustion et garantit des résultats cohérents et de haute qualité pour les matériaux sensibles et de grande valeur.

La valeur fondamentale d'un four rotatif à chauffage indirect n'est pas seulement la manière dont il chauffe, mais la manière dont il isole. En chauffant la paroi du four de l'extérieur, il crée un environnement interne vierge et hautement contrôlé, ce qui en fait le choix définitif pour les procédés où la pureté et des conditions atmosphériques précises sont primordiales.

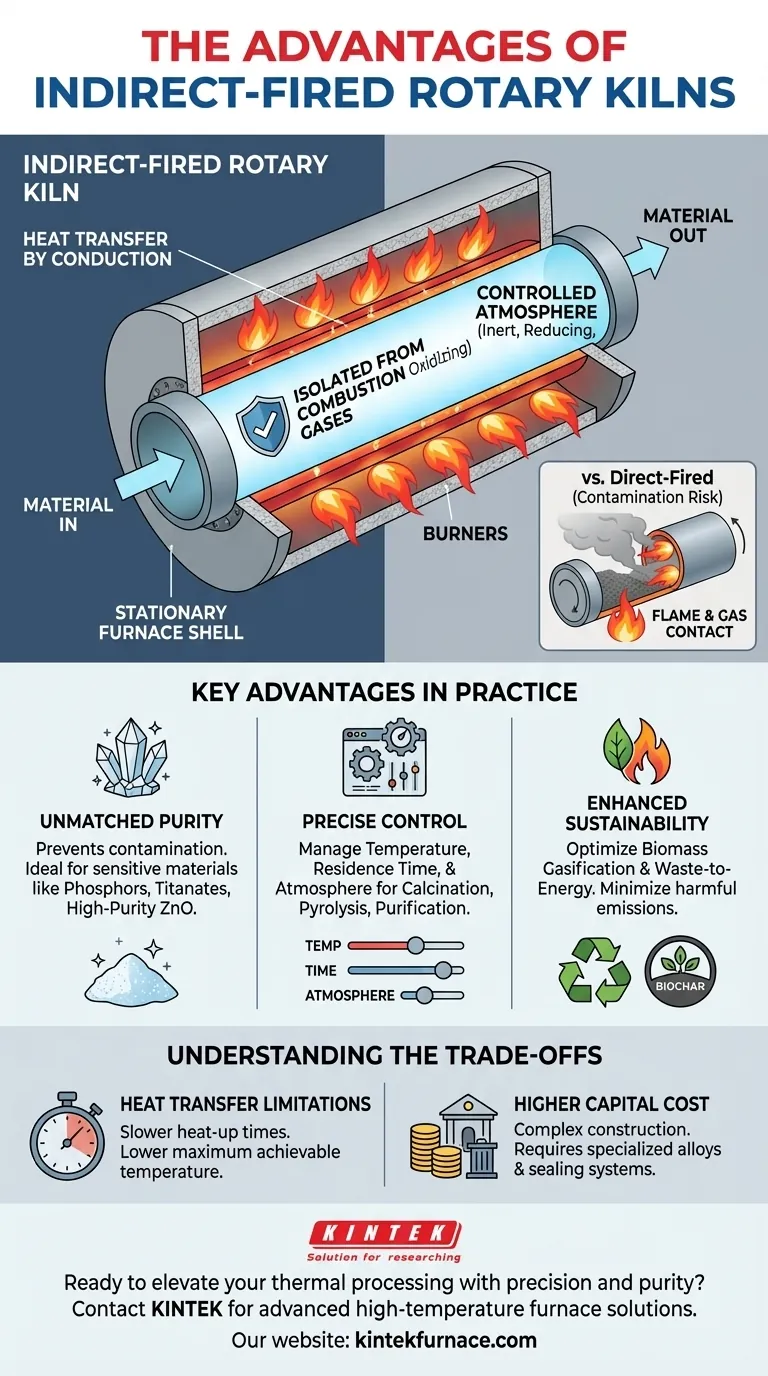

Le principe de base : Isoler le processus de la chaleur

La caractéristique déterminante d'un four à chauffage indirect est sa méthode de chauffage. Comprendre ce mécanisme est essentiel pour apprécier ses avantages uniques.

Comment fonctionne le chauffage indirect

Un four rotatif à chauffage indirect est essentiellement un cylindre rotatif enfermé dans un four plus grand et fixe ou une coque isolée.

Des brûleurs chauffent l'extérieur du cylindre rotatif. La chaleur est ensuite transférée par conduction à travers la paroi du cylindre vers le matériau qui s'y agite à l'intérieur.

Cette conception garantit que le matériau n'entre jamais en contact direct avec la flamme ou les gaz de combustion produits par la combustion.

Le résultat : Contrôle absolu de l'atmosphère

Étant donné que l'environnement du processus interne est scellé par rapport au four externe, vous avez un contrôle total sur sa composition.

Cela permet de créer des atmosphères spécifiques — telles que inerte (azote, argon), réductrice ou oxydante — qui sont essentielles pour des réactions chimiques ciblées, sans aucune interférence des sous-produits de combustion comme le CO2 et le H2O.

Avantages clés en pratique

Cette séparation entre la chaleur et le processus se traduit directement par des avantages opérationnels tangibles dans de nombreuses industries, du traitement des minéraux à la production d'énergie.

Pureté inégalée pour les matériaux sensibles

La prévention de la contamination est l'avantage le plus critique. Les produits de grande valeur sensibles aux changements chimiques ou aux impuretés exigent ce niveau d'isolation.

Ceci rend les fours indirects essentiels pour la production de matériaux tels que les phosphores, les titanates et l'oxyde de zinc de haute pureté, où même une contamination infime par les gaz de combustion rendrait le produit inutilisable.

Contrôle précis des variables clés

Un traitement thermique réussi dépend de la gestion de trois facteurs : la température, le temps de séjour et l'atmosphère.

Les fours indirects excellent dans ces trois domaines. Le chauffage externe permet des profils de température uniformes, la rotation et l'inclinaison du four contrôlent le temps de séjour du matériau, et la conception scellée garantit l'intégrité atmosphérique. Cette précision est vitale pour des processus tels que la calcination, la pyrolyse et la purification.

Durabilité et efficacité améliorées

Cette technologie est cruciale pour les processus durables modernes, tels que la gazéification de la biomasse et la conversion des déchets en énergie.

En contrôlant précisément l'atmosphère pendant la pyrolyse, les opérateurs peuvent optimiser le rendement et la qualité du biochar ou du gaz de synthèse tout en minimisant les émissions nocives. Le système clos capture toutes les sorties du processus pour traitement ou utilisation.

Comprendre les compromis

Bien que puissant, le concept à chauffage indirect n'est pas une solution universelle. Reconnaître ses limites est crucial pour une application appropriée.

Limites du transfert de chaleur

Chauffer un matériau à travers une épaisse paroi métallique est intrinsèquement moins direct que de le frapper avec une flamme. Cela peut entraîner des temps de montée en température plus lents et des limitations potentielles sur la température maximale du matériau atteignable par rapport aux conceptions à chauffage direct.

La paroi du four elle-même devient le goulot d'étranglement, car ses propriétés matérielles dictent la température de service maximale et le taux de transfert de chaleur.

Coût d'investissement initial plus élevé

La conception "four à l'intérieur d'un four" est plus complexe à construire qu'un simple four à chauffage direct. Le besoin d'un grand four externe, d'alliages spécialisés pour la paroi rotative et de systèmes d'étanchéité sophistiqués entraîne généralement un investissement initial plus élevé.

Quand un four à chauffage direct est-il préférable

Pour le traitement de matériaux en vrac robustes, à haut volume et à faible coût où le contact direct avec les gaz de combustion est acceptable, voire bénéfique (par exemple, le séchage), un four à chauffage direct est souvent plus économique. Les applications telles que la production de clinker de ciment ou le séchage d'agrégats ne nécessitent pas la pureté offerte par une conception indirecte.

Faire le bon choix pour votre application

La sélection de la bonne technologie de four dépend d'une compréhension claire des exigences de votre processus et de votre objectif commercial principal.

- Si votre objectif principal est la pureté du matériau et le contrôle du processus : L'isolement absolu d'un four à chauffage indirect est non négociable pour la production de produits chimiques, de minéraux ou de matériaux de spécialité de grande valeur.

- Si votre objectif principal est la conversion thermique avancée : Le contrôle atmosphérique précis d'un four indirect est essentiel pour optimiser les processus de pyrolyse, de gazéification ou de valorisation énergétique des déchets.

- Si votre objectif principal est le traitement à haut volume de solides en vrac : Vous devriez évaluer si un four à chauffage direct, plus simple et plus efficace thermiquement, peut répondre à vos besoins à un coût d'investissement inférieur.

En fin de compte, le four rotatif à chauffage indirect est un outil spécialisé conçu pour la précision, permettant des transformations qui seraient impossibles dans tout autre système.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté du matériau | Prévient la contamination par les gaz de combustion, idéal pour les matériaux sensibles comme les phosphores et les titanates. |

| Contrôle de l'atmosphère | Permet la création d'atmosphères inertes, réductrices ou oxydantes pour des réactions chimiques précises. |

| Précision du processus | Offre une température uniforme, un temps de séjour contrôlé et des résultats cohérents pour la calcination et la pyrolyse. |

| Durabilité | Soutient la gazéification de la biomasse et la valorisation énergétique des déchets avec des rendements optimisés et des émissions réduites. |

Prêt à améliorer votre traitement thermique avec précision et pureté ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous traitiez des matériaux sensibles ou optimisiez des processus de pyrolyse, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent profiter à votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques