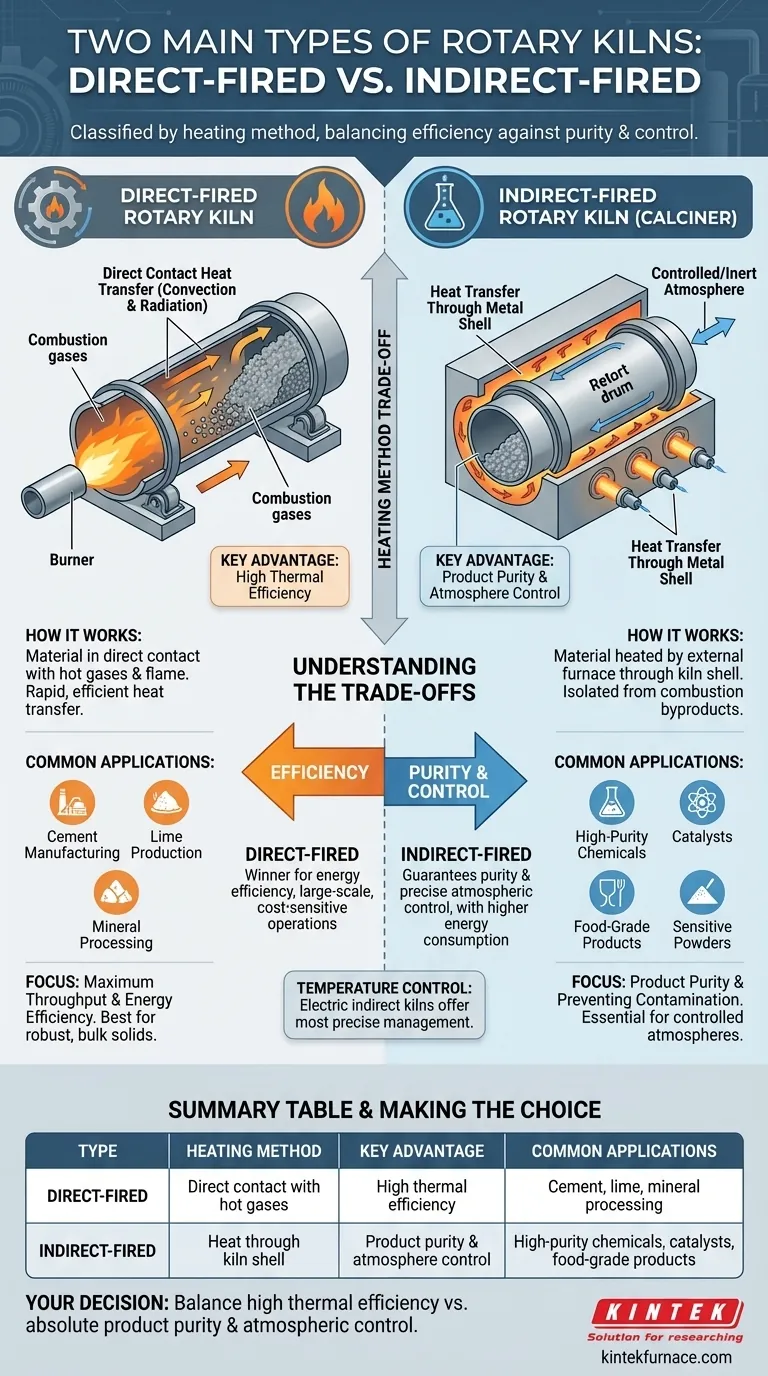

Les deux principaux types de fours rotatifs, classés selon leur méthode de chauffage, sont ceux à combustion directe et ceux à combustion indirecte. Dans un four à combustion directe, le matériau traité est en contact direct avec les gaz chauds et la flamme provenant de la source de chaleur. Inversement, un four à combustion indirecte chauffe le matériau en appliquant de la chaleur à l'extérieur de la coque rotative, sans aucun contact entre le matériau et les sous-produits de combustion.

Le choix entre un four direct et un four indirect ne repose pas sur lequel est intrinsèquement meilleur, mais sur un compromis fondamental. Votre décision doit équilibrer le besoin d'une efficacité thermique élevée avec l'exigence d'une pureté absolue du produit et d'un contrôle atmosphérique.

La mécanique des fours à combustion directe

Un four à combustion directe est conçu pour un transfert de chaleur et une efficacité énergétique maximaux. C'est le cheval de bataille des processus industriels à grand volume où le matériau est robuste.

Fonctionnement

Un brûleur alimenté par un combustible tel que le gaz naturel ou le fioul est positionné à l'une des extrémités du tambour rotatif. Les gaz de combustion chauds résultants circulent à travers le four, entrant en contact direct avec le matériau en cascade à l'intérieur, transférant la chaleur par convection et par rayonnement.

Avantage clé : Efficacité thermique

Étant donné que la source de chaleur est en contact direct avec le matériau, le transfert de chaleur est rapide et très efficace. Cette conception permet des températures de traitement très élevées et des débits importants, ce qui en fait l'option la plus économe en énergie pour les solides en vrac.

Applications courantes

Les fours à combustion directe sont standards dans des industries telles que la fabrication de ciment, la production de chaux et le traitement des minéraux. Dans ces applications, la qualité du produit final n'est pas compromise par l'exposition aux gaz de combustion.

La mécanique des fours à combustion indirecte

Un four à combustion indirecte, parfois appelé calcineur rotatif, privilégie la pureté du produit et un environnement de traitement contrôlé par rapport à l'efficacité thermique brute.

Fonctionnement

Le tambour rotatif (ou « retorte ») contenant le matériau est enfermé dans un four stationnaire ou entouré d'éléments chauffants électriques haute puissance. La chaleur est transférée à travers la paroi métallique de la retorte vers le matériau à l'intérieur. Le matériau ne touche jamais la flamme ou les sous-produits de combustion.

Avantage clé : Contrôle de l'atmosphère

Cette conception isole parfaitement le matériau en cours de traitement. Elle permet une atmosphère hautement contrôlée ou inerte à l'intérieur de la retorte, ce qui est essentiel pour prévenir les réactions indésirables ou la contamination. Ceci est impossible à réaliser dans un système à combustion directe.

Applications courantes

Les fours indirects sont essentiels pour le traitement des produits chimiques de haute pureté, des catalyseurs, des produits de qualité alimentaire et des poudres sensibles. Ils sont également utilisés pour les processus qui nécessitent une atmosphère réductrice ou oxydante spécifique qui serait incompatible avec les gaz de combustion.

Comprendre les compromis : Efficacité contre pureté

Choisir le bon four nécessite une compréhension claire de vos objectifs de processus et de la sensibilité de votre matériau. Un mauvais choix peut entraîner un processus inefficace ou un produit contaminé.

L'efficacité de la combustion directe

Les fours à combustion directe sont les gagnants incontestables en matière d'efficacité énergétique. Le transfert de chaleur direct minimise la perte d'énergie, ce qui les rend idéaux pour les opérations à grande échelle et sensibles aux coûts où la contamination du produit par les gaz de combustion n'est pas une préoccupation.

La pureté de la combustion indirecte

Les fours à combustion indirecte introduisent une barrière thermique – la paroi du four – qui rend le transfert de chaleur moins efficace. Cela entraîne une consommation d'énergie plus élevée par tonne de produit, ce qui est le prix nécessaire pour garantir la pureté du produit et un contrôle atmosphérique précis.

Autres considérations clés

Le contrôle de la température est un autre facteur. Bien que les deux types puissent être contrôlés, les fours indirects chauffés électriquement offrent la gestion de température la plus précise et la plus réactive, ce qui peut être critique pour les matériaux ayant des fenêtres de traitement étroites.

Faire le bon choix pour votre processus

Les caractéristiques de votre matériau et les exigences de votre produit final sont les seuls facteurs qui comptent lors du choix d'une méthode de chauffage.

- Si votre objectif principal est le débit maximal et l'efficacité énergétique : Un four à combustion directe est le choix supérieur, à condition que votre matériau ne soit pas sensible aux gaz de combustion.

- Si votre objectif principal est la pureté du produit et la prévention de la contamination : Un four à combustion indirecte est essentiel, car il isole votre matériau de la source de chaleur.

- Si votre objectif principal est d'exécuter une réaction chimique spécifique dans une atmosphère contrôlée : Un four à combustion indirecte est votre seule option viable pour gérer l'environnement gazeux interne.

En fin de compte, comprendre cette distinction fondamentale vous permet de choisir le bon outil pour votre objectif spécifique de traitement thermique.

Tableau récapitulatif :

| Type | Méthode de chauffage | Avantage clé | Applications courantes |

|---|---|---|---|

| À combustion directe | Contact direct avec les gaz chauds | Haute efficacité thermique | Ciment, chaux, traitement des minéraux |

| À combustion indirecte | Chaleur à travers la paroi du four | Pureté du produit et contrôle de l'atmosphère | Produits chimiques de haute pureté, catalyseurs, produits de qualité alimentaire |

Vous avez du mal à choisir le bon four rotatif pour les besoins de traitement thermique de votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours rotatifs, adaptées aux diverses exigences de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir des performances précises pour vos expériences uniques, que vous privilégiez l'efficacité, la pureté ou les atmosphères contrôlées. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut optimiser votre processus et vous fournir des résultats fiables !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés