Un four à résistance équipé d'éléments chauffants à tige de silicium-molybdène est nécessaire pour assurer la stabilité précise à haute température requise pour l'homogénéisation des matériaux. Cette configuration spécifique permet de réchauffer les désulfurants pré-fondus à 1400°C et de maintenir cette température pendant 30 minutes, garantissant ainsi que la structure de phase interne atteigne un état d'équilibre critique.

La valeur fondamentale de l'utilisation des tiges de silicium-molybdène réside dans leur capacité à maintenir une stabilité supérieure à haute température. Cela garantit que le désulfurant simule les conditions réelles de désulfuration du métal chaud, éliminant ainsi efficacement la distribution de phase non uniforme causée par les variations antérieures du taux de refroidissement.

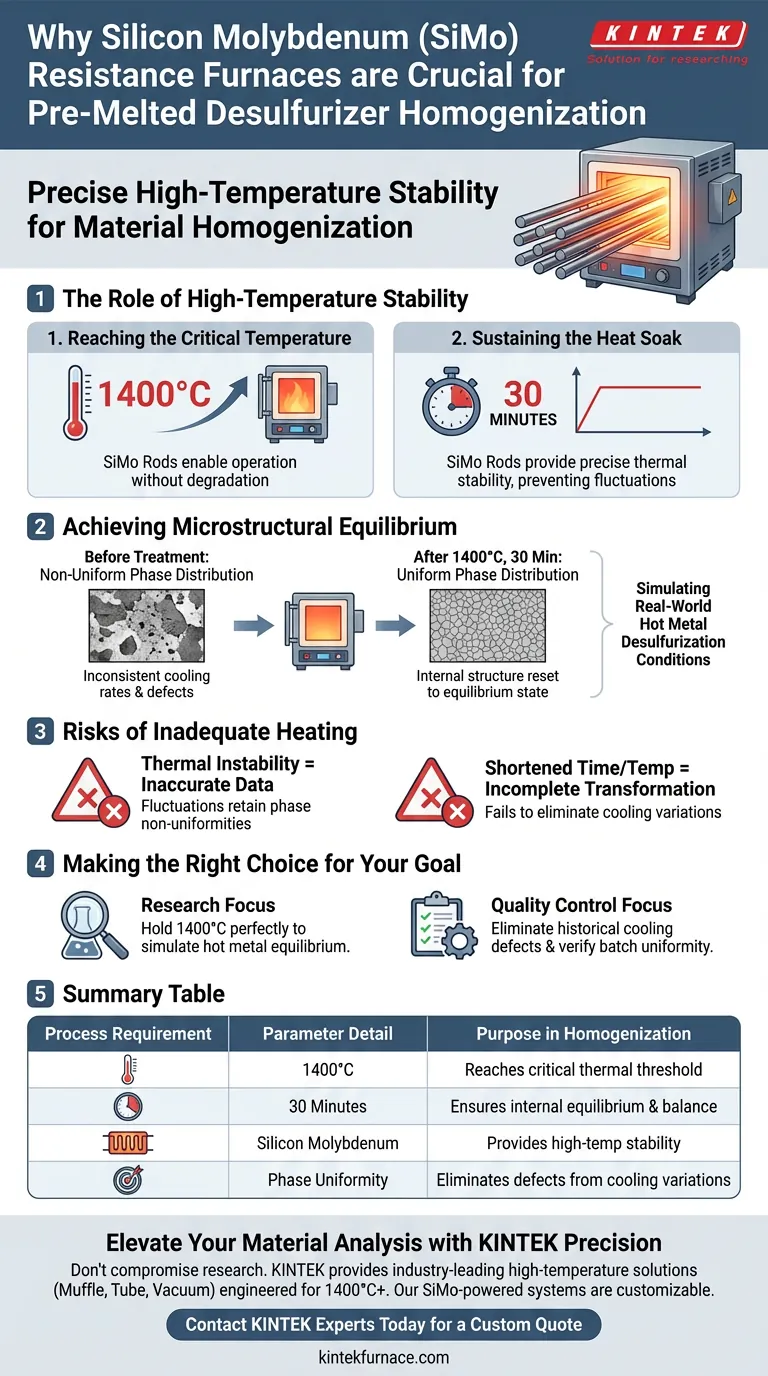

Le rôle de la stabilité à haute température

Atteindre la température critique

Pour homogénéiser efficacement les désulfurants pré-fondus, l'équipement doit atteindre de manière fiable 1400°C.

Les éléments chauffants standard ont souvent du mal à maintenir la cohérence à cette chaleur extrême. Les tiges de silicium-molybdène sont spécifiquement choisies car elles peuvent fonctionner efficacement dans cette plage thermique sans dégrader l'environnement du processus.

Maintenir le temps de trempage

Atteindre la température cible n'est que la première étape ; la maintenir est tout aussi vital.

Le processus nécessite un temps de maintien prolongé de 30 minutes à 1400°C. Les éléments en silicium-molybdène fournissent la stabilité thermique nécessaire pour maintenir cette température avec une grande précision, empêchant les fluctuations qui pourraient perturber l'équilibrage chimique qui se produit à l'intérieur du matériau.

Atteindre l'équilibre microstructural

Correction des défauts de taux de refroidissement

Lors de la production initiale des désulfurants, les différences de taux de refroidissement entraînent souvent des structures internes incohérentes.

Ces variations entraînent une distribution de phase non uniforme, ce qui compromet les performances du matériau. Le four à résistance traite cela en réchauffant le matériau, "réinitialisant" efficacement sa structure interne à un état uniforme.

Simulation des conditions réelles

L'objectif ultime de ce processus de chauffage est de reproduire les conditions de la désulfuration du métal chaud.

En forçant la structure de phase interne à atteindre un état d'équilibre, le four garantit que le matériau de test se comporte exactement comme il le ferait dans une application industrielle réelle. Cette précision prédictive est impossible sans l'environnement thermique stable fourni par les éléments chauffants.

Comprendre les risques d'un chauffage inadéquat

Le coût de l'instabilité thermique

Si l'environnement de chauffage fluctue même légèrement, le matériau peut ne pas atteindre un véritable équilibre.

Sans la stabilité fournie par les tiges de silicium-molybdène, vous risquez de conserver les non-uniformités de phase d'origine. Cela conduit à des données qui ne représentent pas fidèlement les performances du désulfurant dans des scénarios réels de métal chaud.

Temps vs. Qualité

L'exigence d'un temps de maintien de 30 minutes à 1400°C représente un investissement important en énergie et en temps.

Cependant, raccourcir cette durée ou abaisser la température pour économiser des ressources entraînera une transformation de phase incomplète. Le compromis est clair : une adhésion absolue à ces paramètres est nécessaire pour éliminer l'historique des variations du taux de refroidissement.

Faire le bon choix pour votre objectif

Pour garantir l'exactitude de votre analyse de désulfuration, appliquez les directives suivantes :

- Si votre objectif principal est la recherche sur les matériaux : Assurez-vous que votre four peut maintenir 1400°C sans fluctuation pour simuler parfaitement l'état d'équilibre de la désulfuration du métal chaud.

- Si votre objectif principal est le contrôle qualité : Utilisez cette méthode de chauffage spécifique pour éliminer les défauts de refroidissement historiques et vérifier l'uniformité de vos lots pré-fondus.

La précision des éléments chauffants est le seul moyen de garantir la précision des performances des matériaux.

Tableau récapitulatif :

| Exigence du processus | Détail du paramètre | Objectif dans l'homogénéisation |

|---|---|---|

| Température cible | 1400°C | Atteint le seuil thermique critique pour la réinitialisation de phase |

| Durée du trempage | 30 minutes | Assure l'équilibre interne et l'équilibre chimique |

| Élément chauffant | Silicium-Molybdène | Fournit une stabilité à haute température sans dégradation |

| Objectif du matériau | Uniformité de phase | Élimine les défauts causés par les variations de refroidissement précédentes |

Élevez votre analyse de matériaux avec la précision KINTEK

Ne laissez pas l'instabilité thermique compromettre votre recherche sur la désulfuration. KINTEK propose des solutions de haute température de pointe, notamment des fours Muffle, Tube et sous vide spécialement conçus pour les processus exigeants à plus de 1400°C. Nos systèmes, alimentés par des tiges de silicium-molybdène haute performance et soutenus par une R&D experte, sont entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Éliminez la non-uniformité de phase et simulez les conditions réelles en toute confiance.

Contactez les experts KINTEK dès aujourd'hui pour un devis personnalisé

Guide Visuel

Références

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- À quelles longueurs d'onde lumineuses les tubes en quartz sont-ils transparents ? Débloquez les applications UV, visibles et IR

- Quels sont les principaux avantages des éléments chauffants en carbure de silicium (SiC) dans les applications industrielles ?

- Quels sont les avantages du carbure de silicium pour les applications à chaleur extrême ? Atteignez une fiabilité inégalée dans les environnements à haute température

- Quelles sont les dimensions standard des éléments chauffants en MoSi2 ? Optimisez les performances de votre four

- Pourquoi les résistances chauffantes des fours électriques haute température nécessitent-elles des régulateurs de puissance ? Assurer la précision dans le traitement des métaux

- En quoi les chauffages céramiques diffèrent-ils des chauffages infrarouges en termes de méthode de chauffage ? Choisissez le bon chauffage pour votre espace

- Quelles sont les applications spécifiques des éléments chauffants MoSi2 dans l'industrie de la céramique et des composants électroniques ? Libérez la précision des hautes températures pour vos matériaux

- Quels sont les autres matériaux céramiques utilisés pour les éléments chauffants en dehors du MoSi2 et du SiC ? Explorez les options spécialisées pour des performances extrêmes