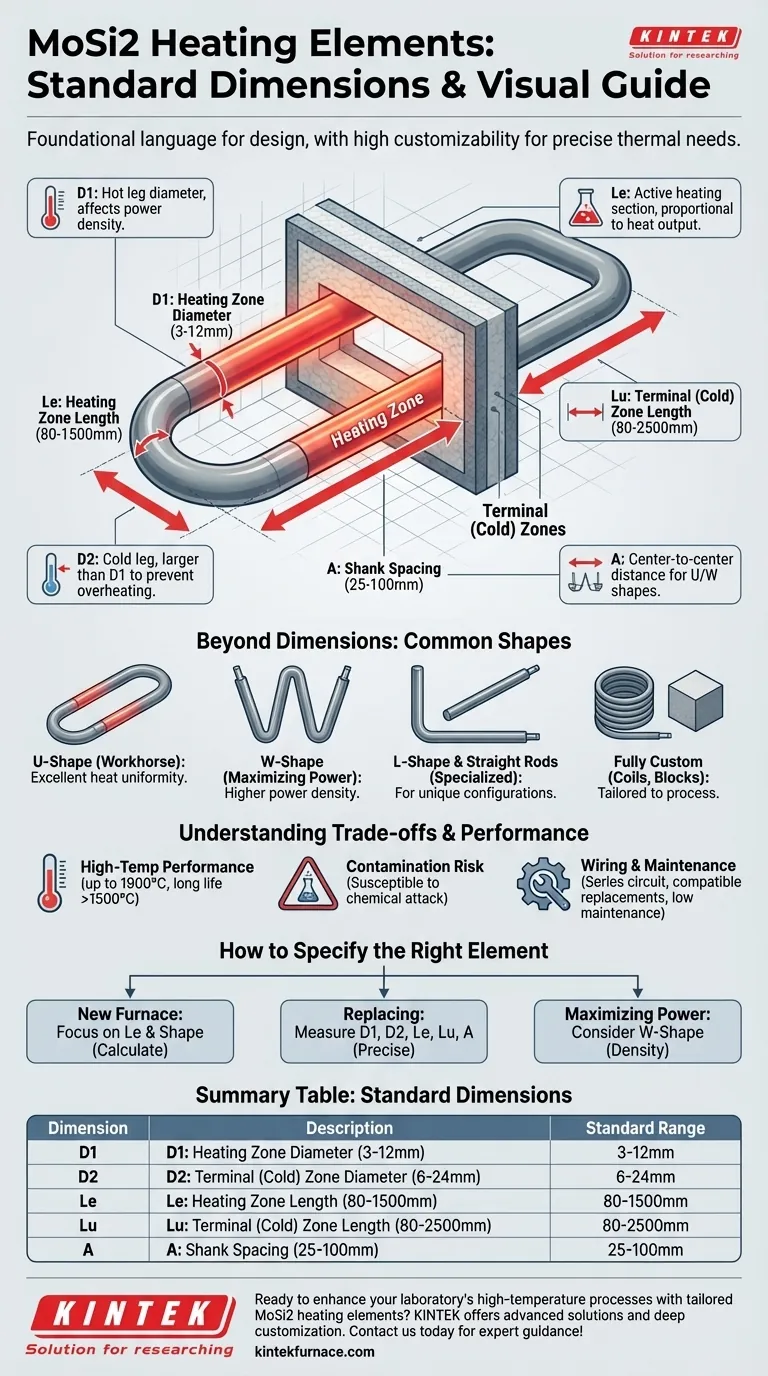

Lors de la spécification des éléments chauffants en MoSi2, les dimensions standard fournissent un langage fondamental pour la conception. Ces tailles courantes comprennent des diamètres de zone de chauffage (D1) allant de 3 mm à 12 mm, des diamètres de zone terminale ou « froide » (D2) allant de 6 mm à 24 mm, des longueurs de zone de chauffage (Le) allant de 80 mm à 1500 mm, des longueurs de zone terminale (Lu) allant de 80 mm à 2500 mm, et un espacement entre les tiges (A) allant de 25 mm à 100 mm.

Bien qu'il existe des dimensions standard, il est préférable de les considérer comme un point de départ. La véritable valeur des éléments en disiliciure de molybdène (MoSi2) réside dans leur haut degré de personnalisation, ce qui permet de les adapter précisément aux besoins thermiques et géométriques de votre four.

Décryptage des dimensions : un guide visuel

Comprendre ce que représente chaque dimension est essentiel tant pour la conception de nouveaux fours que pour le remplacement des éléments existants. Ces paramètres définissent les performances et l'ajustement physique de l'élément.

D1 : Le diamètre de la zone de chauffage

Il s'agit du diamètre de la « jambe chaude » de l'élément, la partie qui se trouve à l'intérieur de la chambre du four et rayonne la chaleur. C'est le facteur principal pour déterminer la densité de puissance et la résistance de l'élément.

D2 : Le diamètre de la zone terminale (froide)

C'est le diamètre de la « jambe froide », qui traverse l'isolation du four et se connecte à l'alimentation électrique. Le diamètre terminal (D2) est toujours supérieur au diamètre de la zone de chauffage (D1) pour garantir une résistance électrique plus faible, empêchant ainsi les terminaisons de surchauffer là où elles traversent la paroi réfractaire.

Le : La longueur de la zone de chauffage

Cette dimension spécifie la longueur de la section de chauffage active. La puissance thermique totale d'un élément est directement proportionnelle à la surface de cette zone.

Lu : La longueur de la zone terminale (froide)

La longueur terminale doit être suffisante pour couvrir toute l'épaisseur de l'isolation du four et fournir un espace adéquat pour les connexions électriques à l'extérieur du corps du four.

A : L'espacement entre les tiges

Pour les éléments en forme de U et en forme de W, il s'agit de la distance centre à centre entre les jambes (tiges). Cette dimension est cruciale pour faire correspondre l'élément aux trous pré-percés dans le toit ou les parois du four.

Au-delà des dimensions : le rôle de la forme

La forme d'un élément est déterminée par la conception du four et la distribution de chaleur souhaitée. Les dimensions standard s'appliquent à diverses formes courantes.

Le cheval de bataille : les éléments en forme de U

La forme en U est la configuration la plus courante. Ces éléments sont généralement suspendus verticalement au toit du four ou montés horizontalement le long des parois, assurant une excellente uniformité de la chaleur.

Maximiser la puissance : les éléments en forme de W

Un élément en forme de W est essentiellement deux formes en U jointes. Il fournit une concentration plus élevée de puissance de chauffage dans une zone plus petite, ce qui le rend idéal pour les fours compacts ou les applications nécessitant des vitesses de montée en température très rapides.

Géométries spécialisées : formes en L et tiges droites

Les éléments en forme de L sont pliés pour être utilisés dans des conceptions spécifiques où une forme en U standard pourrait ne pas convenir, comme autour des coins. Des tiges droites sont également disponibles pour des configurations de four uniques.

Solutions entièrement personnalisées

Au-delà de ces formes courantes, les éléments en MoSi2 peuvent être fabriqués dans des formes hautement spécialisées, y compris des bobines, des blocs et des conceptions panoramiques, pour répondre à des exigences de processus uniques.

Comprendre les compromis

Les éléments en MoSi2 offrent des performances exceptionnelles, mais ils s'accompagnent de considérations opérationnelles spécifiques cruciales pour garantir la longévité et la fiabilité.

Performance à haute température

Ces éléments sont appréciés pour leur capacité à fonctionner en continu à des températures très élevées, les températures de surface des éléments atteignant jusqu'à 1900 °C dans certains cas. Ils durent considérablement plus longtemps que les éléments en carbure de silicium (SiC) lorsqu'ils sont utilisés constamment au-dessus de 1500 °C.

Risque de contamination

Les éléments en MoSi2 sont sensibles aux attaques chimiques et à la contamination. Il faut veiller à bien sécher tous les matériaux, tels que la zircone colorée ou les peintures, introduits dans le four pour éviter la libération de vapeurs qui pourraient dégrader la couche de silice protectrice de l'élément.

Câblage et entretien

Les éléments sont généralement câblés en circuit série. Un avantage clé est que les éléments anciens et neufs ont une résistance compatible, ce qui permet des remplacements individuels sans avoir besoin de changer l'ensemble complet. Leur résistance robuste à l'oxydation et leur couche de silice auto-réparatrice entraînent un entretien minimal, réduisant les coûts d'exploitation globaux.

Comment spécifier le bon élément

Votre objectif spécifique déterminera les paramètres dimensionnels sur lesquels vous devez vous concentrer en priorité.

- Si votre objectif principal est de concevoir un nouveau four : Commencez par le volume de la chambre de chauffage requis et la température cible, ce qui vous aidera à calculer la longueur totale de chauffage nécessaire (Le) et à sélectionner une forme d'élément et un espacement (A) appropriés.

- Si votre objectif principal est de remplacer des éléments existants : Mesurez précisément le D1, D2, Le, Lu et A de vos éléments actuels. Ces mesures sont vos spécifications de remplacement direct pour la commande.

- Si votre objectif principal est de maximiser la puissance de chauffage dans un espace limité : Envisagez les éléments en forme de W, car ils offrent une densité de puissance supérieure pour un encombrement donné par rapport aux formes en U standard.

Comprendre ces paramètres fondamentaux vous permet de sélectionner ou de concevoir une solution de chauffage parfaitement adaptée à votre application à haute température.

Tableau récapitulatif :

| Dimension | Description | Plage standard |

|---|---|---|

| D1 (Diamètre de la zone de chauffage) | Diamètre de la jambe chaude, affecte la densité de puissance | 3 mm à 12 mm |

| D2 (Diamètre de la zone terminale) | Diamètre de la jambe froide, empêche la surchauffe | 6 mm à 24 mm |

| Le (Longueur de la zone de chauffage) | Longueur de la section de chauffage active | 80 mm à 1500 mm |

| Lu (Longueur de la zone terminale) | Longueur pour l'isolation et les connexions | 80 mm à 2500 mm |

| A (Espacement des tiges) | Distance centre à centre pour les formes en U/W | 25 mm à 100 mm |

Prêt à améliorer les processus à haute température de votre laboratoire avec des éléments chauffants en MoSi2 sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, les fours sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un ajustement précis pour vos besoins expérimentaux uniques, augmentant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour obtenir des conseils d'experts et un devis !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le thermocouple de type C est-il sélectionné pour les expériences à haute température sur les scories d'aluminium ? Précision à 1650°C et au-delà

- Quelles sont les caractéristiques clés des éléments chauffants en carbure de silicium de type GC ? Découvrez leur résilience aux hautes températures

- Qu'est-ce qu'un collier chauffant et comment est-il utilisé ? Améliorer l'efficacité du chauffage industriel

- Quels sont les avantages des éléments chauffants à haute température ? Améliorez l'efficacité et la sécurité des processus industriels

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Dans quelles orientations les éléments chauffants en carbure de silicium peuvent-ils être utilisés ? Optimisez la configuration de votre four pour une efficacité maximale

- Comment les éléments chauffants en SiC contribuent-ils aux pratiques respectueuses de l'environnement ? Améliorer l'efficacité et réduire l'empreinte carbone

- Quels sont les inconvénients des éléments chauffants MoSi2 ? Défis clés et alternatives