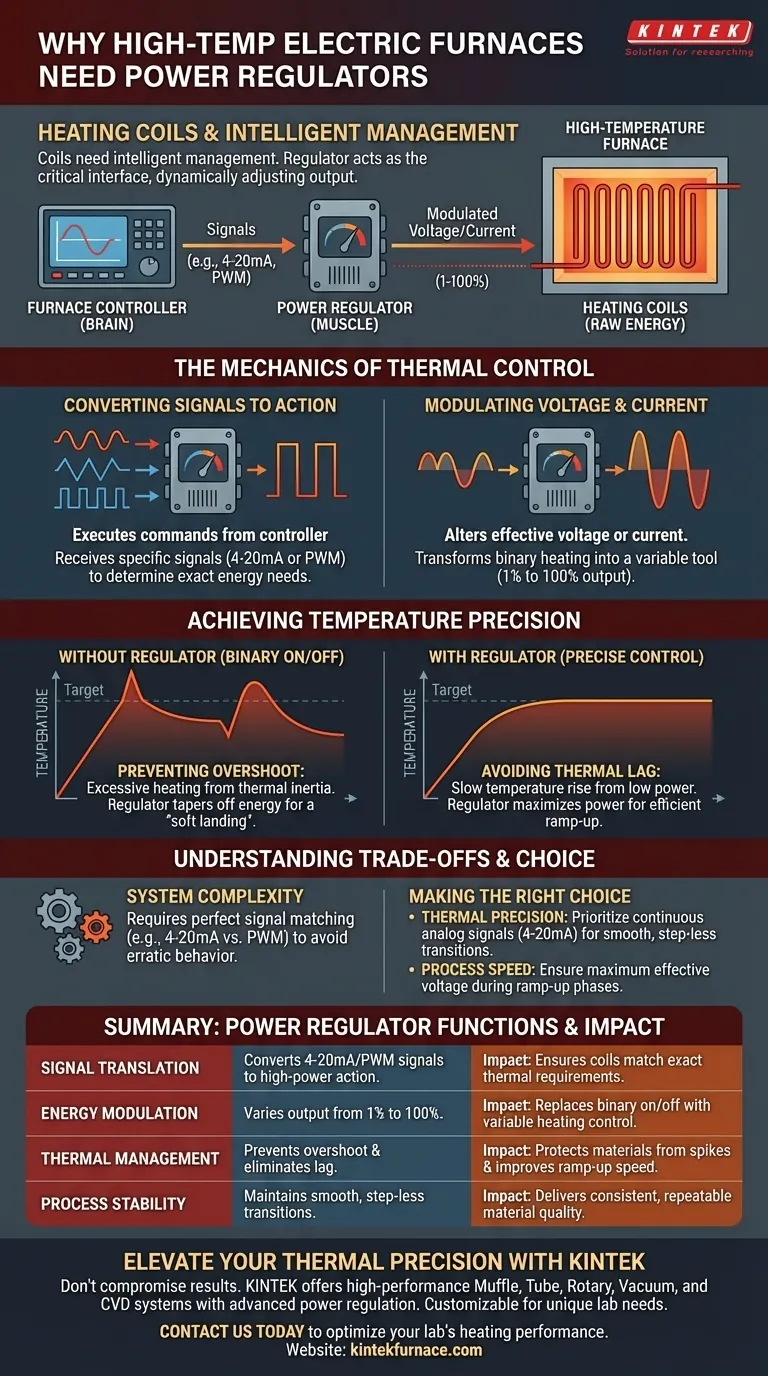

Les résistances chauffantes des fours haute température sont des sources d'énergie brutes qui nécessitent une gestion intelligente pour fonctionner correctement. Les régulateurs de puissance servent d'interface critique, ajustant dynamiquement la sortie électrique vers les résistances pour répondre aux exigences thermiques spécifiques de votre application de traitement des métaux.

Alors que le contrôleur du four agit comme le cerveau, le régulateur de puissance agit comme le muscle, traduisant les signaux de commande basse tension en ajustements haute puissance. Cette modulation est le seul moyen de transformer l'électricité brute en profils de chaleur précis et stables sans fluctuations de température dommageables.

La mécanique du contrôle thermique

Convertir les signaux en action

Les régulateurs de puissance ne prennent pas de décisions ; ils exécutent des commandes basées sur les entrées du contrôleur du four. Ils reçoivent des signaux de commande spécifiques, généralement 4-20mA ou Modulation de largeur d'impulsion (PWM).

Ces signaux indiquent au régulateur exactement quelle quantité d'énergie le système nécessite à tout moment pour maintenir l'état de processus souhaité.

Moduler la tension et le courant

En recevant le signal de commande, le régulateur modifie la tension ou le courant effectif délivré aux résistances chauffantes.

Cette capacité transforme l'élément chauffant d'un appareil binaire (simplement allumé ou éteint) en un outil variable. Il permet au four de fournir entre 1 % et 100 % de sa puissance potentielle en fonction des besoins immédiats.

Atteindre la précision de la température

Prévenir le dépassement de température

Un risque majeur dans le traitement des métaux est le chauffage excessif, souvent causé par l'inertie thermique lorsque les résistances fonctionnent à pleine puissance trop longtemps.

Les régulateurs de puissance atténuent cela en réduisant progressivement l'apport d'énergie à mesure que le four approche de son point de consigne. Cet "atterrissage en douceur" empêche la température de dépasser la plage cible.

Éviter le décalage thermique

Inversement, si la puissance fournie est trop faible ou statique, le système souffre d'une montée en température lente.

Les régulateurs maximisent dynamiquement la puissance pendant les phases initiales de montée en température. Cela garantit que le four atteint la température de fonctionnement efficacement, sans les retards associés à une puissance insuffisante.

Comprendre les compromis

Complexité et compatibilité du système

Bien que les régulateurs de puissance soient essentiels à la précision, ils ajoutent une couche de complexité à la conception du four.

Le régulateur doit être parfaitement adapté au type de signal du contrôleur (par exemple, 4-20mA vs PWM) pour fonctionner correctement. Une inadéquation dans l'interprétation du signal peut entraîner un comportement de chauffage erratique, rendant le dispositif inutile.

Faire le bon choix pour votre objectif

Pour optimiser les performances de votre four, choisissez une stratégie de régulation qui correspond à vos besoins de traitement spécifiques :

- Si votre objectif principal est la précision thermique : Privilégiez les régulateurs qui prennent en charge les signaux analogiques continus (comme le 4-20mA) pour assurer des transitions de puissance fluides et sans paliers.

- Si votre objectif principal est la vitesse du processus : Assurez-vous que votre régulateur est calibré pour fournir la tension effective maximale pendant les phases de montée en température afin d'éliminer les montées en température lentes.

Le bon régulateur de puissance transforme un simple élément chauffant en un instrument de précision capable de profils thermiques complexes.

Tableau récapitulatif :

| Caractéristique | Fonction du régulateur de puissance | Impact sur le traitement des métaux |

|---|---|---|

| Traduction de signal | Convertit les signaux 4-20mA/PWM en action haute puissance | Garantit que les résistances correspondent aux exigences thermiques exactes |

| Modulation d'énergie | Fait varier la sortie de 1 % à 100 % | Remplace le contrôle marche/arrêt binaire par un contrôle de chauffage variable |

| Gestion thermique | Prévient le dépassement et élimine le décalage thermique | Protège les matériaux contre les pics et améliore la vitesse de montée en température |

| Stabilité du processus | Maintient des transitions de puissance fluides et sans paliers | Fournit une qualité de matériau constante et répétable |

Améliorez votre précision thermique avec KINTEK

Ne laissez pas une gestion d'énergie inefficace compromettre les résultats de votre traitement des métaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables avec une régulation de puissance avancée pour répondre à vos besoins de laboratoire uniques.

Nos fours haute température de précision garantissent des profils de chaleur stables, empêchant le dépassement de température et réduisant le décalage thermique pour une efficacité supérieure. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut optimiser les performances de chauffage de votre laboratoire.

Guide Visuel

Références

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment les éléments chauffants en carbure de silicium sont-ils utilisés dans le traitement chimique ? Améliorer la résistance à la corrosion à haute température

- Dans quelles applications industrielles les éléments chauffants MoSi2 sont-ils généralement préférés ? Idéal pour le verre, la céramique et la métallurgie à haute température

- Le MoSi2 est-il une céramique ? Libérer le potentiel d'un matériau hybride haute température

- Pourquoi le rhodium pur est-il adapté aux éléments chauffants à haute température ? Découvrez sa stabilité et sa durabilité supérieures

- Quelles sont les propriétés physiques du disiliciure de molybdène ? Découvrez ses performances à haute température

- Quels sont les avantages des matériaux céramiques comme l'alumine et le nitrure de silicium dans les éléments chauffants ? Atteindre une efficacité de traitement thermique supérieure

- Quelles sont les capacités de température des éléments chauffants en carbure de silicium ? Atteindre une chaleur élevée pour les processus industriels

- Un élément chauffant nécessite-t-il une résistance élevée ou faible ? Trouvez l'équilibre optimal pour une chaleur maximale