Pour les applications à chaleur extrême, les principaux avantages du carbure de silicium (SiC) sont son exceptionnelle stabilité thermique jusqu'à 1 600 °C, sa capacité à conserver sa résistance mécanique à ces températures, et sa résistance supérieure à l'oxydation chimique et à l'usure physique. Ces propriétés lui permettent de fonctionner de manière fiable dans des environnements où la plupart des métaux et autres céramiques se dégraderaient rapidement ou échoueraient complètement.

Le carbure de silicium est plus qu'un simple matériau résistant à la chaleur ; c'est une solution pour maintenir l'intégrité structurelle et chimique sous des contraintes thermiques, mécaniques et chimiques combinées. Bien que son coût soit une considération clé, sa véritable valeur est révélée dans les applications où la défaillance des composants n'est pas une option.

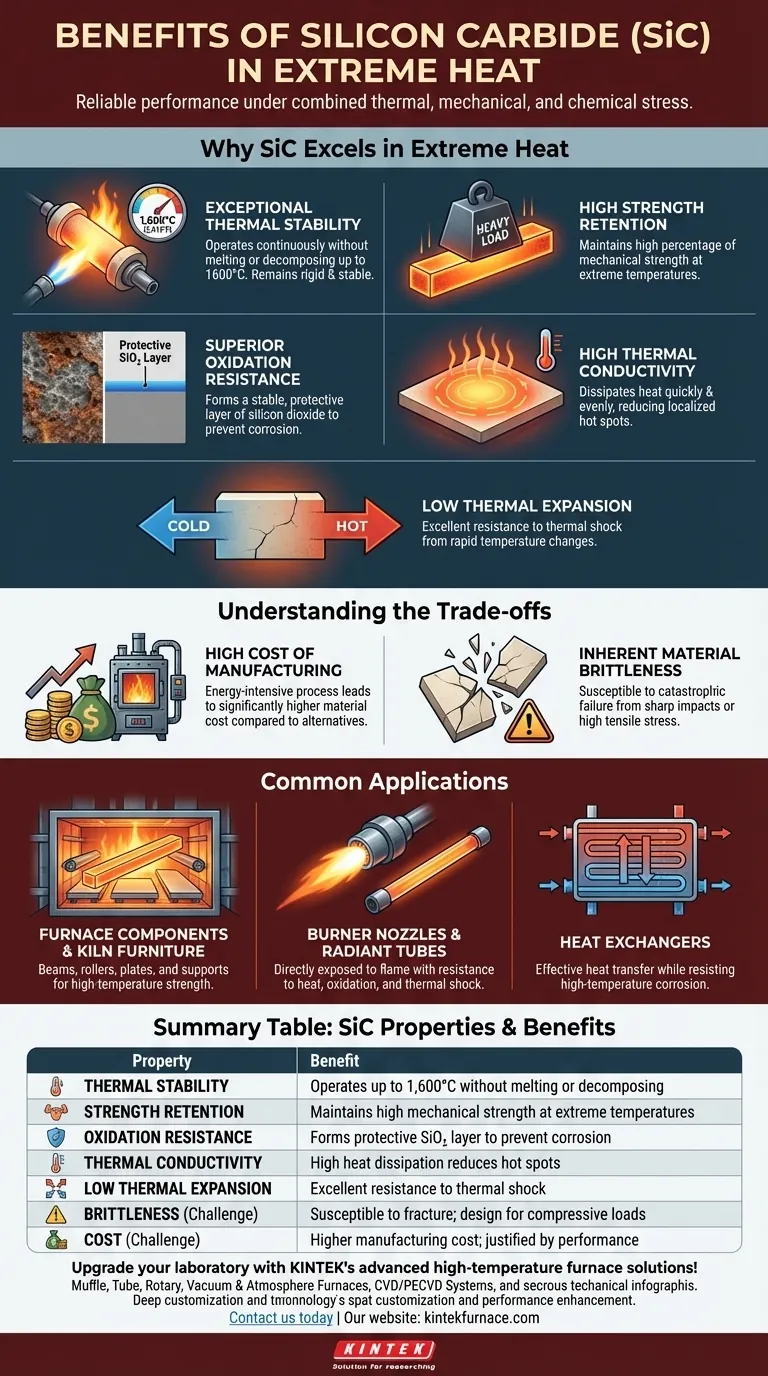

Pourquoi le SiC excelle dans la chaleur extrême

La performance du carbure de silicium dans les environnements à haute température découle d'une combinaison unique de propriétés thermiques, mécaniques et chimiques.

Stabilité thermique exceptionnelle

L'avantage le plus cité du SiC est sa capacité à fonctionner en continu à des températures allant jusqu'à 1 600 °C (2 912 °F) sans fondre ni se décomposer. Contrairement à de nombreux matériaux qui ramollissent considérablement en chauffant, le SiC reste rigide et stable.

Maintien d'une résistance élevée

Une simple résistance à la température est insuffisante pour la plupart des applications industrielles. Le SiC se distingue car il maintient un très haut pourcentage de sa résistance mécanique même à des températures extrêmes, ce qui le rend idéal pour les composants porteurs comme les meubles de four et les poutres de support à l'intérieur des fours.

Résistance supérieure à l'oxydation

À haute température, l'oxygène attaque agressivement les matériaux, provoquant corrosion et dégradation. Le SiC atténue naturellement cela en formant une fine couche stable et protectrice de dioxyde de silicium (SiO₂) à sa surface. Cette "couche de passivation" scelle efficacement le matériau sous-jacent contre toute attaque chimique ultérieure.

Haute conductivité thermique

Pour une céramique, le SiC a une conductivité thermique remarquablement élevée. Cela lui permet de dissiper la chaleur rapidement et uniformément, réduisant le risque de points chauds localisés qui peuvent causer des contraintes matérielles et des défaillances.

Faible dilatation thermique

Combiné à sa haute conductivité thermique, le faible coefficient de dilatation thermique du SiC lui confère une excellente résistance aux chocs thermiques. Il peut supporter des changements rapides de température sans se fissurer, un point de défaillance courant pour de nombreux autres matériaux fragiles.

Comprendre les compromis

Bien que ses avantages soient clairs, l'adoption du carbure de silicium nécessite une compréhension complète des défis qui y sont associés. L'objectivité est essentielle lors du choix d'un matériau pour une application exigeante.

Le coût élevé de fabrication

La production de carbure de silicium de haute pureté et dense est un processus énergivore et complexe. Il en résulte un coût de matériau significativement plus élevé par rapport aux réfractaires conventionnels ou aux alliages métalliques à haute température. Son utilisation doit être justifiée par des besoins de performance que d'autres matériaux ne peuvent pas satisfaire.

Fragilité inhérente du matériau

Comme la plupart des céramiques techniques, le carbure de silicium est fragile. Il a une très faible ténacité à la rupture, ce qui signifie qu'il est susceptible de subir une défaillance catastrophique en cas de chocs violents ou de fortes contraintes de traction. Les conceptions doivent en tenir compte avec soin en privilégiant les charges de compression et en évitant les concentrations de contraintes.

Applications courantes dans les industries à haute température

Les propriétés du SiC en font un matériau indispensable dans plusieurs secteurs industriels clés où la chaleur extrême est une constante.

Composants de four et mobilier de four

Le SiC est largement utilisé pour les poutres, les rouleaux, les plaques et les supports à l'intérieur des fours industriels et des fours de céramique. Sa résistance aux hautes températures permet des conceptions plus fines et plus légères qui supportent de lourdes charges sans fléchir, ce qui améliore également l'efficacité énergétique.

Buses de brûleur et tubes radiants

Dans les systèmes de combustion, le SiC est utilisé pour des composants comme les buses de brûleur et les tubes radiants qui sont directement exposés à la flamme. Sa résistance à la chaleur, à l'oxydation et aux chocs thermiques assure une longue durée de vie fiable dans ces environnements exigeants.

Échangeurs de chaleur

La capacité du SiC à transférer efficacement la chaleur tout en résistant à la corrosion à haute température en fait un excellent matériau pour les échangeurs de chaleur utilisés dans les systèmes de récupération de chaleur perdue et d'autres processus chimiques.

Faire le bon choix pour votre application

La décision d'utiliser le carbure de silicium doit être basée sur une analyse claire de votre principal défi opérationnel.

- Si votre objectif principal est la température de fonctionnement maximale et l'intégrité structurelle : Le SiC est un excellent choix pour les composants porteurs à l'intérieur des fours où d'autres matériaux se déformeraient ou échoueraient.

- Si votre objectif principal est la résistance aux chocs thermiques et à l'abrasion : Le SiC est idéal pour les composants comme les buses de brûleur ou les tubes de protection de thermocouple qui subissent des changements rapides de température et des flux de gaz érosifs.

- Si votre objectif principal est la rentabilité pour un environnement statique à haute température : Vous voudrez peut-être évaluer d'autres réfractaires, car le coût élevé du SiC n'est justifié que lorsque ses propriétés mécaniques et chimiques supérieures sont également requises.

En fin de compte, la sélection du carbure de silicium est une décision stratégique d'investir dans la fiabilité et la performance lorsque des conditions extrêmes rendent les matériaux inférieurs une responsabilité.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Stabilité thermique | Fonctionne jusqu'à 1 600 °C sans fondre ni se décomposer |

| Maintien de la résistance | Maintient une résistance mécanique élevée à des températures extrêmes |

| Résistance à l'oxydation | Forme une couche protectrice de SiO₂ pour prévenir la corrosion |

| Conductivité thermique | La dissipation thermique élevée réduit les points chauds |

| Faible dilatation thermique | Excellente résistance aux chocs thermiques dus aux changements rapides de température |

| Fragilité | Sensible à la rupture sous impact ou contrainte de traction ; conception pour les charges de compression |

| Coût | Coût de fabrication plus élevé par rapport aux alternatives ; justifié par des performances supérieures |

Améliorez votre laboratoire avec les solutions de four à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des composants fiables à base de SiC comme des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant les performances et la durabilité dans les applications à chaleur extrême. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à relever vos défis à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie