Au-delà des matériaux de base que sont le MoSi2 et le SiC, une gamme de matériaux céramiques avancés offre des performances spécialisées pour des applications de chauffage uniques. Ces alternatives sont choisies lorsque des propriétés spécifiques comme une résistance aux températures extrêmes, une immunité aux chocs thermiques ou une auto-régulation sont plus critiques que les capacités générales du Disiliciure de Molybdène (MoSi2) et du Carbure de Silicium (SiC). Les exemples clés incluent la Zircone (ZrO2), le Nitrure de Bore (BN), le Nitrure d'Aluminium (AlN) et les céramiques PTC.

Le choix d'un élément chauffant en céramique est une décision d'ingénierie précise. Bien que le MoSi2 et le SiC couvrent la plupart des besoins à haute température, comprendre les propriétés uniques des céramiques spécialisées est essentiel pour optimiser les performances, la sécurité et la durée de vie dans les applications exigeantes ou de niche.

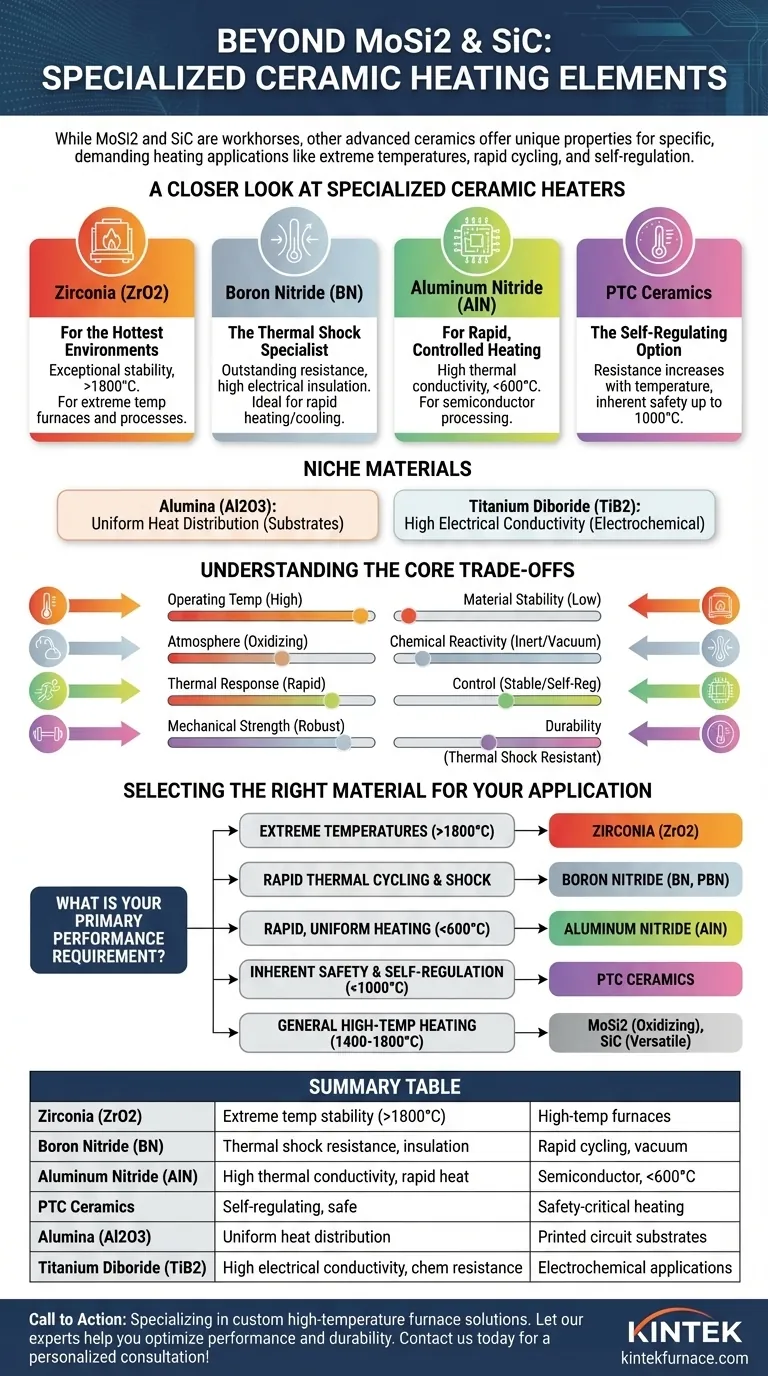

Un regard plus attentif sur les chauffages céramiques spécialisés

Alors que le MoSi2 et le SiC sont appréciés pour leurs performances à haute température dans diverses atmosphères, certaines applications exigent un ensemble différent de caractéristiques matérielles.

Zircone (ZrO2) : Pour les environnements les plus chauds

La Zircone se distingue par sa stabilité exceptionnelle à des températures extrêmes, fonctionnant souvent là où même les éléments en MoSi2 échoueraient. C'est le matériau de choix pour les fours et les processus repoussant les limites supérieures de la science des matériaux, bien au-delà de 1800°C.

Nitrure de Bore (BN) : Le spécialiste des chocs thermiques

Le Nitrure de Bore est réputé pour son excellente résistance aux chocs thermiques et sa haute isolation électrique. Il peut supporter des cycles de chauffage et de refroidissement rapides qui fractureraient d'autres céramiques.

Le Nitrure de Bore Pyrolytique (PBN) est une version ultra-pure et non poreuse, ce qui le rend idéal pour les applications sous vide poussé et les semi-conducteurs où la contamination est une préoccupation critique.

Nitrure d'Aluminium (AlN) : Pour un chauffage rapide et contrôlé

Le Nitrure d'Aluminium offre une combinaison de haute conductivité thermique et d'excellente isolation électrique. Cela lui permet de chauffer et de refroidir très rapidement tout en assurant une distribution uniforme de la chaleur.

Son utilisation principale est dans les applications à température modérée (généralement inférieures à 600°C) où une réponse thermique rapide est primordiale, comme dans les équipements de traitement des semi-conducteurs.

Céramiques PTC : L'option auto-régulatrice

Les matériaux à Coefficient de Température Positif (PTC) ne sont pas un composé unique mais une classe de céramiques conçues. Leur résistance électrique augmente fortement à une température spécifique et conçue.

Cette propriété unique les rend intrinsèquement auto-régulateurs. Lorsqu'ils atteignent leur température cible, leur résistance croissante limite le courant, empêchant la surchauffe sans contrôles externes. C'est idéal pour les applications nécessitant sécurité et températures stables jusqu'à environ 1000°C.

Autres matériaux de niche

Les céramiques spécialisées comme l'Alumine (Al2O3) sont souvent utilisées pour leur capacité à fournir une distribution uniforme de la chaleur, fréquemment comme substrat pour un circuit de chauffage imprimé. Le Diborure de Titane (TiB2) est remarquable pour sa haute conductivité électrique (inhabituelle pour une céramique) et sa résistance chimique, ce qui le rend adapté à des applications électrochimiques spécifiques.

Comprendre les compromis fondamentaux

Le choix du bon matériau nécessite d'équilibrer des facteurs concurrents. Le "meilleur" chauffage est simplement celui dont les propriétés correspondent le mieux aux exigences de l'application.

Température de fonctionnement vs. Stabilité du matériau

Le facteur principal est toujours la température de fonctionnement requise. Le MoSi2 et la Zircone excellent dans les plages les plus élevées, mais cette capacité a un coût, incluant souvent la fragilité à température ambiante ou un coût matériel plus élevé.

Atmosphère et réactivité chimique

L'atmosphère du four dicte le choix du matériau. Le MoSi2 prospère dans les atmosphères oxydantes où il forme une couche protectrice de silice, mais peut être inadapté à d'autres environnements. Le SiC est plus polyvalent, mais des matériaux comme le PBN sont nécessaires pour des conditions de vide ultra-pur.

Réponse et contrôle thermique

Une application nécessitant des cycles de température rapides bénéficie d'un matériau à haute conductivité thermique comme l'AlN. En revanche, les applications nécessitant une sécurité intrinsèque et une stabilité plutôt qu'un contrôle précis sont parfaitement adaptées aux céramiques PTC.

Propriétés mécaniques et durabilité

La résistance mécanique et la résistance aux chocs thermiques sont essentielles pour la longévité. Le SiC est connu pour sa robustesse mécanique, tandis que le BN est le choix supérieur pour les environnements avec des cycles thermiques extrêmes. C'est un compromis par rapport à des matériaux comme le MoSi2, qui peuvent être fragiles et nécessitent une manipulation soigneuse.

Choisir le bon matériau pour votre application

Votre choix doit être guidé par votre exigence de performance la plus importante.

- Si votre objectif principal est d'atteindre des températures extrêmes (au-dessus de 1800°C) : La Zircone (ZrO2) est votre principal candidat, fonctionnant là où la plupart des autres matériaux échouent.

- Si votre objectif principal est la résistance aux changements rapides de température et aux chocs thermiques : Le Nitrure de Bore (BN), en particulier sous sa forme pyrolytique (PBN), offre une stabilité inégalée.

- Si votre objectif principal est un chauffage rapide et uniforme à des températures modérées (inférieures à 600°C) : Le Nitrure d'Aluminium (AlN) offre une excellente conductivité thermique et un temps de réponse rapide.

- Si votre objectif principal est la sécurité intrinsèque et l'auto-régulation jusqu'à 1000°C : Les céramiques PTC sont le choix idéal car elles limitent automatiquement leur propre température.

- Si votre objectif principal est le chauffage général à haute température (1400-1800°C) : Le MoSi2 (en atmosphères oxydantes) et le SiC (pour la polyvalence et la résistance) restent les standards de l'industrie.

En fin de compte, une conception réussie repose sur une compréhension claire des exigences de l'application, associée aux forces spécifiques du matériau céramique choisi.

Tableau récapitulatif :

| Matériau | Propriétés clés | Applications typiques |

|---|---|---|

| Zircone (ZrO2) | Stabilité à température extrême (>1800°C) | Fours à haute température, science des matériaux |

| Nitrure de Bore (BN) | Excellente résistance aux chocs thermiques, haute isolation électrique | Cyclage thermique rapide, systèmes sous vide poussé |

| Nitrure d'Aluminium (AlN) | Haute conductivité thermique, chauffage/refroidissement rapide | Traitement des semi-conducteurs, températures modérées (<600°C) |

| Céramiques PTC | Auto-régulatrices, la résistance augmente avec la température | Chauffage critique pour la sécurité, températures stables jusqu'à 1000°C |

| Alumine (Al2O3) | Distribution uniforme de la chaleur | Substrats pour circuits de chauffage imprimés |

| Diborure de Titane (TiB2) | Haute conductivité électrique, résistance chimique | Applications électrochimiques |

Vous avez du mal à trouver l'élément chauffant céramique parfait pour les besoins uniques de votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avec de profondes capacités de personnalisation. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, adaptés pour répondre à vos exigences expérimentales spécifiques. Laissez nos experts vous aider à optimiser les performances et la durabilité — contactez-nous dès aujourd'hui pour une consultation personnalisée !

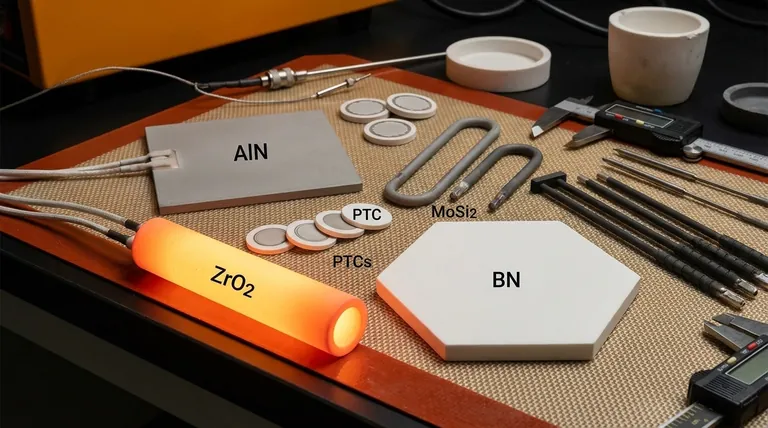

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie