Essentiellement, une atmosphère réductrice est importante car elle fournit un environnement qui prévient activement et peut même inverser l'oxydation. Ce contrôle est essentiel pour les processus à haute température comme le traitement des métaux, où l'oxygène provoquerait autrement la corrosion, affaiblirait le matériau ou compromettrait l'intégrité de sa surface.

La véritable valeur d'une atmosphère réductrice réside dans sa capacité à protéger les matériaux de la dégradation chimique. En éliminant l'oxygène et en introduisant des gaz qui réagissent facilement avec lui, vous pouvez chauffer, traiter et manipuler les matériaux sans les effets secondaires indésirables de l'oxydation.

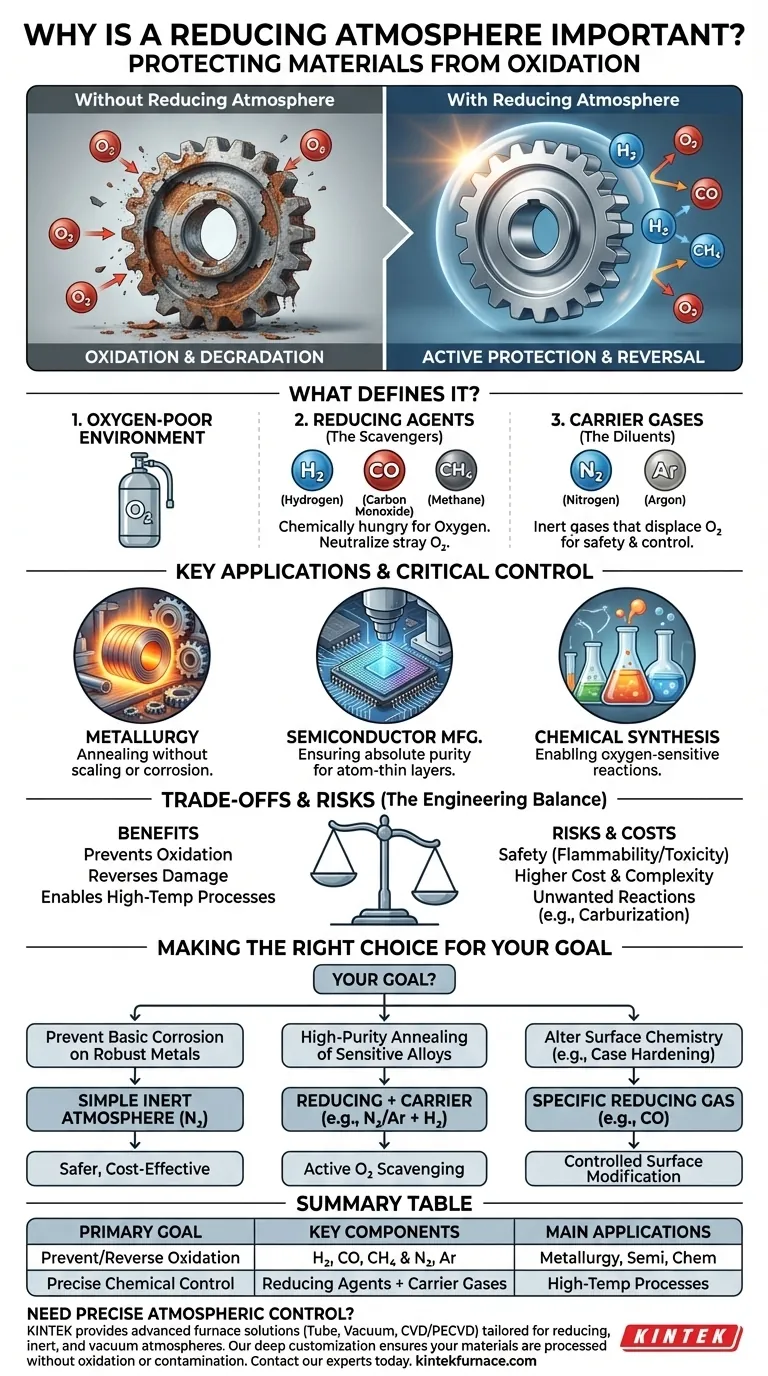

Qu'est-ce qui définit une atmosphère réductrice ?

Une atmosphère réductrice est fondamentalement un environnement pauvre en oxygène. Cependant, c'est plus que la simple absence d'oxygène ; c'est un système actif conçu pour éliminer tout oxygène présent.

L'absence d'oxydants

La caractéristique principale est l'absence quasi totale d'oxygène et d'autres gaz oxydants. L'objectif est de créer un environnement où l'oxydation ne peut tout simplement pas se produire.

La présence d'agents réducteurs

Pour ce faire, l'atmosphère est remplie de gaz réducteurs. Ce sont des gaz chimiquement "avides" d'atomes d'oxygène. Les exemples courants incluent l'hydrogène (H₂), le monoxyde de carbone (CO) et le méthane (CH₄).

Considérez ces gaz comme des gardes de sécurité pour votre matériau. Si une molécule d'oxygène égarée pénètre dans l'environnement, une molécule de gaz réducteur réagira immédiatement avec elle, neutralisant la menace avant qu'elle ne puisse nuire à la surface du matériau.

Le rôle des gaz porteurs

Souvent, ces puissants gaz réducteurs sont utilisés en petites quantités diluées pour des raisons de sécurité et de contrôle. Ils sont mélangés à un gaz porteur inerte, le plus souvent l'azote (N₂) ou l'argon (Ar), qui déplace l'oxygène sans réagir avec le matériau lui-même.

Applications clés : où ce contrôle est essentiel

La prévention de l'oxydation est essentielle dans de nombreux domaines industriels et scientifiques. Plus la température du processus est élevée, plus l'oxydation devient agressive, et plus une atmosphère réductrice est vitale.

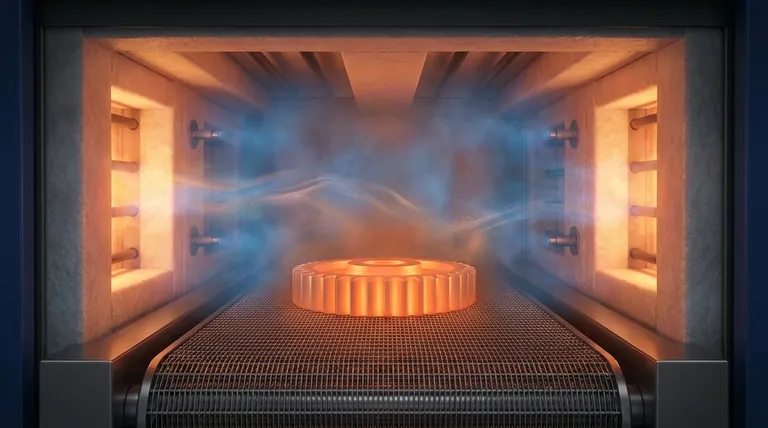

Métallurgie et traitement des métaux

C'est l'application la plus courante. Pendant le recuit, les métaux sont chauffés pour soulager les contraintes internes et améliorer la ductilité. Effectuer cette opération dans une atmosphère normale provoquerait une forte calamine et de la corrosion. Une atmosphère réductrice permet de traiter le métal sans l'endommager.

Fabrication de semi-conducteurs

La création de micropuces implique le dépôt et la gravure de couches de matériau incroyablement fines sur des plaquettes de silicium. Même une minuscule couche d'oxyde involontaire, d'un seul atome, peut ruiner un dispositif. Les atmosphères réductrices sont essentielles pour maintenir la pureté absolue requise dans ces processus.

Synthèse chimique

De nombreuses réactions chimiques nécessitent un environnement sans oxygène pour produire le composé désiré. La présence d'oxygène pourrait entraîner des sous-produits indésirables ou provoquer l'échec total de la réaction.

Comprendre les compromis et les risques

Bien que puissante, la création d'une atmosphère réductrice n'est pas sans défis. C'est un choix d'ingénierie délibéré avec des coûts et des dangers spécifiques.

Sécurité et inflammabilité

Les gaz réducteurs les plus efficaces – hydrogène, monoxyde de carbone et méthane – sont hautement inflammables ou explosifs. Le CO est également extrêmement toxique. La manipulation de ces gaz nécessite des protocoles de sécurité rigoureux, une ventilation et des systèmes de surveillance.

Coût et complexité

Le maintien d'une atmosphère contrôlée est plus coûteux que la simple utilisation de l'air ambiant. Il nécessite des fours spécialisés, des chambres scellées, un approvisionnement continu en gaz de haute pureté et des systèmes de contrôle sophistiqués pour gérer la composition et le débit des gaz.

Réactions matérielles indésirables

Les gaz réducteurs eux-mêmes peuvent parfois réagir avec la pièce de manière indésirable. Par exemple, les gaz contenant du carbone (comme le CO ou le CH₄) peuvent introduire du carbone dans la surface de l'acier à haute température, un processus appelé cémentation, qui peut modifier les propriétés du métal d'une manière non intentionnelle.

Faire le bon choix pour votre objectif

La composition spécifique d'une atmosphère contrôlée dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est de prévenir la corrosion de base sur des métaux robustes : Une simple atmosphère inerte d'azote pourrait suffire et est plus sûre et plus rentable.

- Si votre objectif principal est le recuit de haute pureté d'alliages sensibles : Une atmosphère d'azote ou d'argon avec un petit pourcentage d'hydrogène est la norme pour éliminer activement toutes les traces d'oxygène.

- Si votre objectif principal est de modifier la chimie de surface (comme la cémentation) : Vous utiliseriez intentionnellement un gaz réducteur spécifique, comme le monoxyde de carbone, pour réagir avec et modifier la surface du matériau de manière contrôlée.

En fin de compte, l'utilisation d'une atmosphère réductrice consiste à exercer un contrôle chimique précis pour protéger ou modifier un matériau, garantissant que le produit final répond à ses spécifications exactes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Prévenir ou inverser activement l'oxydation en éliminant l'oxygène. |

| Composants clés | Gaz réducteurs (H₂, CO, CH₄) et gaz porteurs inertes (N₂, Ar). |

| Applications principales | Métallurgie (recuit), fabrication de semi-conducteurs, synthèse chimique. |

| Considérations clés | Sécurité (inflammabilité/toxicité), coût et potentiel de réactions indésirables (par exemple, cémentation). |

Besoin d'un contrôle atmosphérique précis pour vos processus à haute température ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées adaptées aux atmosphères réductrices, inertes et sous vide. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, garantissant que vos matériaux sont traités sans oxydation ni contamination.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons concevoir une solution de four pour protéger vos matériaux et atteindre vos spécifications exactes.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure