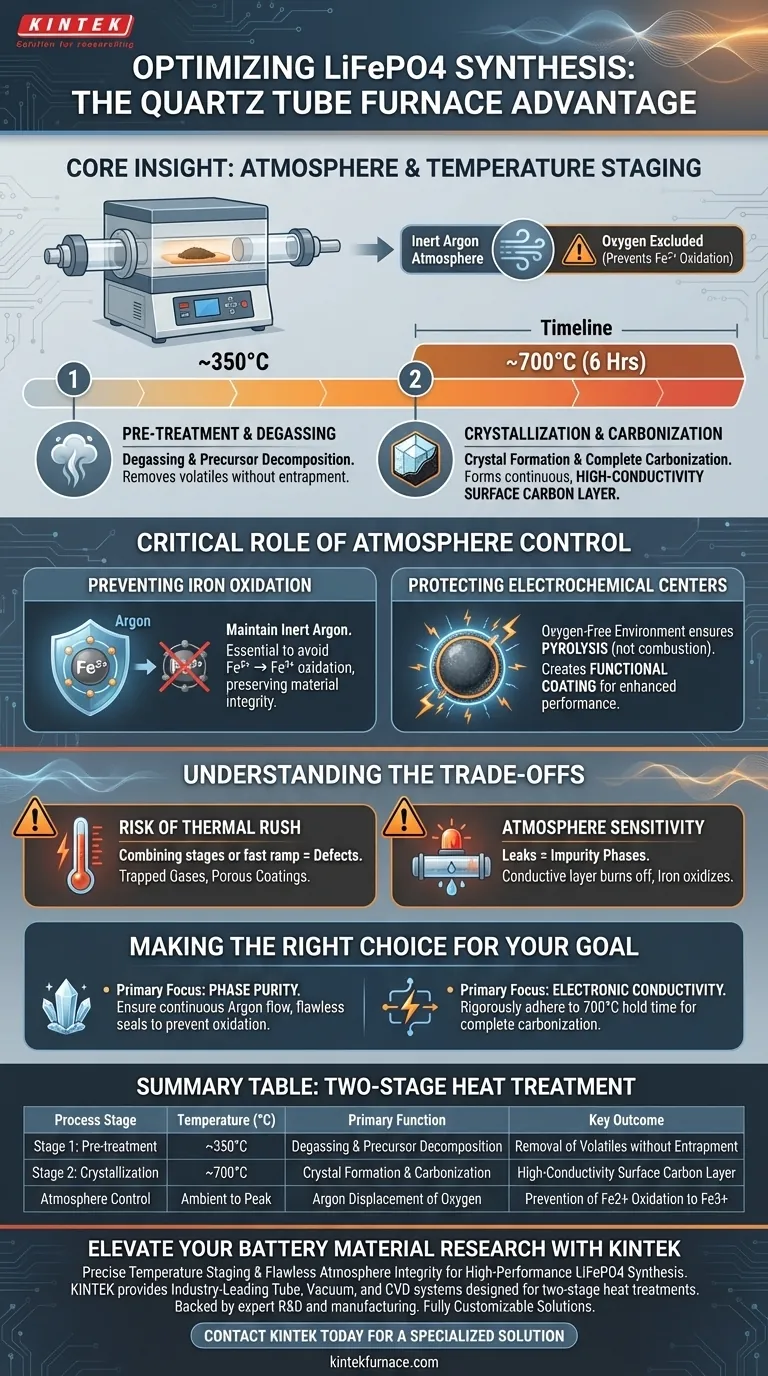

L'utilisation d'un four à tube de quartz pour la synthèse du LiFePO4 est motivée par le besoin critique d'une atmosphère inerte scellée et d'une mise en scène de température précise pour prévenir l'oxydation et assurer la conductivité. Cet équipement permet un processus thermique en deux étapes qui protège l'intégrité chimique du matériau tout en optimisant ses propriétés de surface.

Idée clé : Le four à tube de quartz remplit deux fonctions distinctes : il agit comme une barrière physique pour exclure l'oxygène (préservant l'état Fe2+) et fournit une rampe thermique étagée. Cette mise en scène sépare le dégazage volatil des précurseurs de carbone de la cristallisation à haute température du matériau cathodique final.

Le rôle crucial du contrôle de l'atmosphère

Prévention de l'oxydation du fer

Le principal défi de la synthèse du LiFePO4 réside dans l'instabilité du fer.

Vous devez maintenir une atmosphère d'argon inerte tout au long du processus de chauffage. Le four à tube de quartz permet le déplacement continu de l'oxygène, garantissant que le fer divalent (Fe2+) ne s'oxyde pas en fer trivalent (Fe3+).

Protection des centres électrochimiques

Si l'oxygène pénètre dans la chambre, les centres actifs électrochimiques du phosphate de lithium et de fer sont compromis.

En maintenant un environnement exempt d'oxygène, le four garantit que les sources de carbone subissent une pyrolyse (décomposition thermique) plutôt qu'une combustion. Ceci est essentiel pour créer un revêtement fonctionnel plutôt que de brûler la source de carbone.

Démontage du traitement thermique en deux étapes

Étape 1 : Prétraitement et dégazage

La première étape du processus est réalisée à environ 350°C.

L'objectif ici est la décomposition initiale des précurseurs de la source de carbone. Cette température facilite le dégazage, permettant aux substances volatiles de s'échapper avant que le matériau ne durcisse.

Étape 2 : Cristallisation et carbonisation

La deuxième étape consiste à chauffer le matériau à 700°C, généralement pendant 6 heures.

Cette phase à haute température permet la formation finale de la structure cristalline du LiFePO4. Simultanément, elle assure la carbonisation complète des sources de carbone mixtes, telles que le glucose et le polystyrène.

La structure de surface résultante

L'objectif ultime de cette seconde étape est la conductivité.

Une exécution correcte aboutit à une couche de carbone de surface continue et hautement conductrice. Cette couche est vitale pour surmonter la faible conductivité électronique naturelle des matériaux cathodiques à base de phosphate.

Comprendre les compromis

Le risque de précipitation thermique

Tenter de combiner ces étapes ou d'augmenter la température trop rapidement peut entraîner des défauts.

Si la source de carbone n'est pas autorisée à dégazé à 350°C, les gaz peuvent rester piégés pendant la phase de cristallisation à 700°C, entraînant des revêtements poreux ou irréguliers.

Sensibilité de l'atmosphère

Le système à tube de quartz est très efficace mais sensible aux fuites.

Même une brèche mineure dans le joint d'argon peut entraîner la formation de phases d'impuretés. Si l'environnement n'est pas strictement inerte, la couche de carbone conductrice peut brûler et le fer s'oxyder, rendant le matériau électrochimiquement inférieur.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre matériau LiFePO4, alignez vos paramètres de processus sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre flux d'argon est continu et que les joints du tube sont impeccables pour prévenir strictement l'oxydation du Fe2+ en Fe3+.

- Si votre objectif principal est la conductivité électronique : Respectez rigoureusement le temps de maintien à 700°C pour garantir la carbonisation complète des précurseurs de glucose ou de polystyrène.

Le succès de la synthèse du LiFePO4 repose non seulement sur la chaleur, mais sur la séparation précise du dégazage et de la cristallisation dans un environnement protégé.

Tableau récapitulatif :

| Étape du processus | Température (°C) | Fonction principale | Résultat clé |

|---|---|---|---|

| Étape 1 : Prétraitement | ~350°C | Dégazage et décomposition des précurseurs | Élimination des volatils sans piégeage |

| Étape 2 : Cristallisation | ~700°C | Formation de cristaux et carbonisation | Couche de carbone de surface à haute conductivité |

| Contrôle de l'atmosphère | Ambiant à pic | Déplacement de l'oxygène par l'argon | Prévention de l'oxydation du Fe2+ en Fe3+ |

Élevez votre recherche sur les matériaux de batterie avec KINTEK

La mise en scène précise de la température et l'intégrité de l'atmosphère sans faille sont non négociables pour la synthèse de LiFePO4 haute performance. KINTEK fournit des systèmes de tubes, sous vide et CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses des traitements thermiques en deux étapes.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables selon vos protocoles spécifiques de dégazage et de cristallisation. Ne faites aucun compromis sur la pureté de phase ou la conductivité électronique.

Contactez KINTEK dès aujourd'hui pour une solution spécialisée

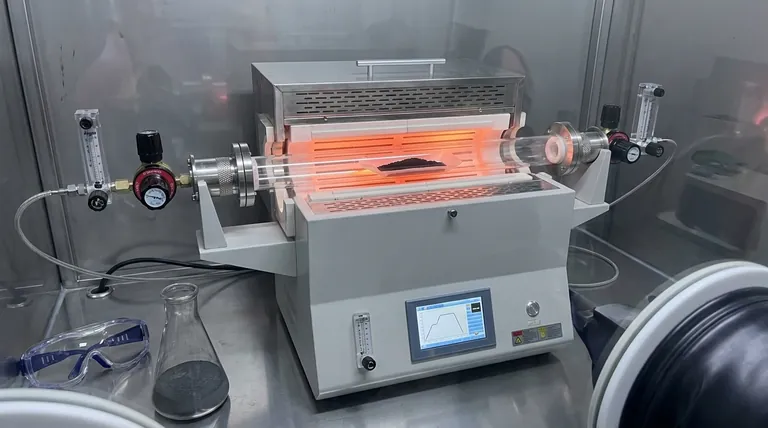

Guide Visuel

Références

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles conditions expérimentales essentielles un four tubulaire horizontal de laboratoire fournit-il pour la pyrolyse de copeaux de bois ?

- Quelle est la fonction d'un système de four tubulaire à actionneur linéaire ? Simulation de la dynamique du feu pour des études précises des émissions

- Comment un four tubulaire vertical à zone de température unique facilite-t-il la croissance de cristaux uniques de PdSe2 de haute qualité ?

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la préparation d'électrodes de capteurs de glucose non enzymatiques ?

- Comment le matériau du tube affecte-t-il les performances du four ? Choisissez le bon matériau pour des résultats optimaux

- Quels sont les avantages des différentes configurations de zones de chauffage dans les fours tubulaires ? Optimisez vos processus thermiques

- Comment les fours tubulaires de laboratoire à haute température assurent-ils la stabilité environnementale ? Conseils de réduction thermique de précision

- Pourquoi un four tubulaire industriel avec un flux d'argon est-il requis pour le Ti3AlC2 ? Guide d'Expert en Frittage