Le matériau du tube de votre four n'est pas un détail mineur ; c'est le facteur le plus critique qui définit les limites opérationnelles du four et son adéquation à votre application spécifique. Le matériau dicte la température maximale, les types d'atmosphères chimiques que vous pouvez utiliser et le niveau de pureté que vous pouvez atteindre dans votre processus.

Le principal défi n'est pas simplement de choisir un matériau, mais de faire correspondre les propriétés intrinsèques du matériau – son plafond de température, son inertie chimique et sa durabilité – aux exigences précises de votre processus scientifique ou industriel.

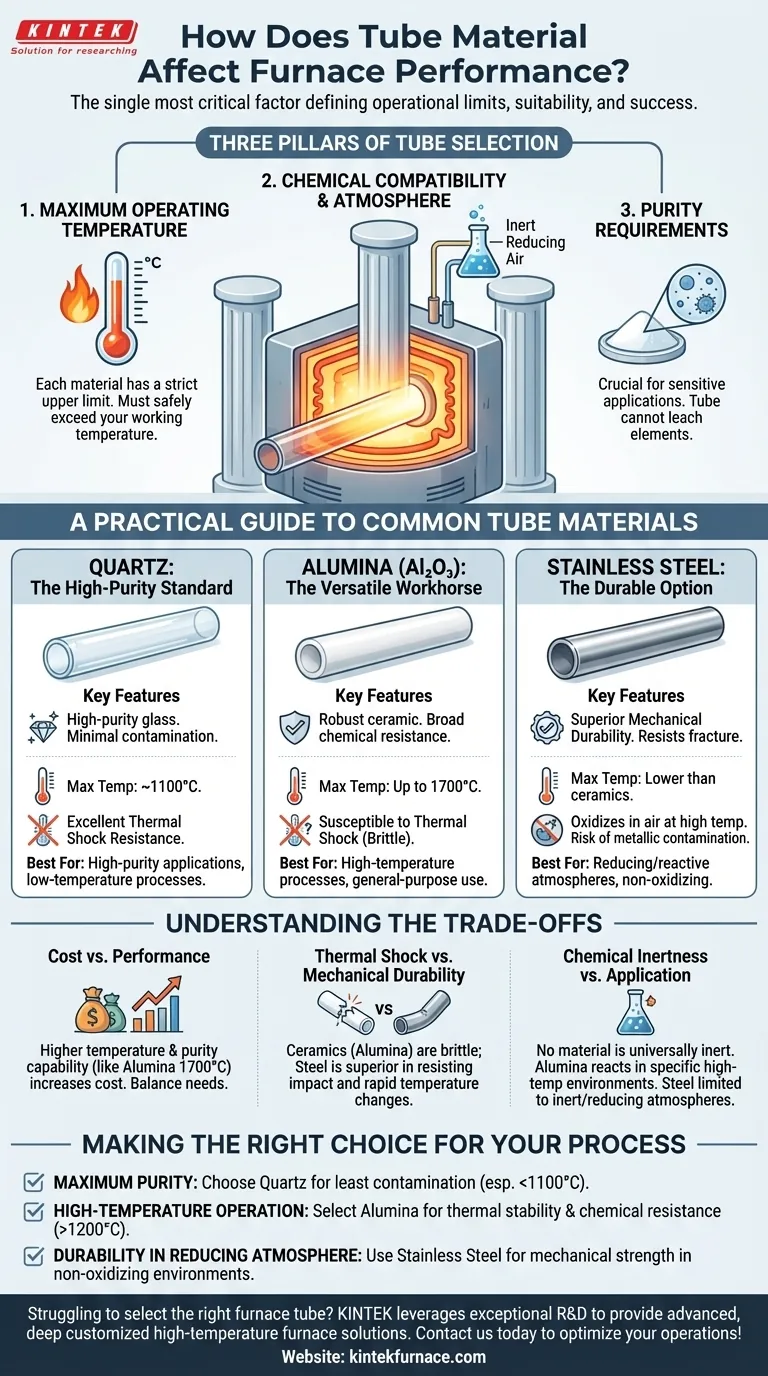

Les trois piliers de la sélection des tubes

Pour sélectionner le tube correct, vous devez évaluer votre processus en fonction de trois critères fondamentaux. Le matériau du tube que vous choisissez est une conséquence directe de ces exigences.

1. Température maximale de fonctionnement

La contrainte la plus immédiate est la température. Chaque matériau a une limite supérieure stricte au-delà de laquelle il ramollira, fondra ou échouera.

Les fours sont souvent catégorisés par leur plage de température (par exemple, jusqu'à 1100°C, 1200-1300°C, 1400-1700°C). Votre choix de tube doit être conçu pour dépasser en toute sécurité votre température de travail réelle. Dépasser cette limite risque une défaillance catastrophique et des dommages aux éléments chauffants.

2. Compatibilité chimique et atmosphère

L'intérieur du four est un environnement réactif. Le tube doit être chimiquement inerte à l'échantillon que vous chauffez et à tous les gaz de processus utilisés.

La composition et le débit des gaz sont des variables critiques. Le matériau du tube ne doit pas réagir avec ou être dégradé par l'atmosphère, qu'il s'agisse d'un gaz inerte, d'un gaz réducteur ou simplement de l'air. Un matériau incompatible peut contaminer votre échantillon ou se dégrader, entraînant des fuites sous vide ou une défaillance du système.

3. Exigences de pureté

Pour les applications sensibles comme la fabrication de semi-conducteurs ou l'analyse de traces de matériaux, le tube lui-même ne peut pas être une source de contamination.

Le matériau ne doit pas lixivier d'éléments dans l'échantillon à hautes températures. C'est pourquoi certains matériaux, comme le quartz de haute pureté, sont considérés comme la norme pour les processus exigeant l'environnement le plus propre possible.

Un guide pratique des matériaux de tube courants

Bien que de nombreux matériaux spécialisés existent, la plupart des applications sont servies par trois options principales, chacune ayant un but distinct.

Quartz : La norme de haute pureté

Le quartz est une forme de verre de haute pureté. C'est le choix privilégié pour les applications exigeant une contamination minimale.

Il offre une excellente résistance aux chocs thermiques, ce qui signifie qu'il peut supporter des changements de température relativement rapides sans se fissurer. Cependant, sa température de travail maximale est généralement limitée à environ 1100°C.

Alumine : Le cheval de bataille polyvalent

L'alumine (Al2O3) est un matériau céramique robuste idéal pour une large gamme d'applications à haute température, souvent jusqu'à 1700°C.

Elle offre une excellente stabilité thermique et une large résistance chimique, ce qui la rend adaptée à de nombreux processus de chauffage à usage général. Elle est moins pure que le quartz mais bien plus performante aux températures extrêmes.

Acier inoxydable : L'option durable

Pour les processus impliquant des atmosphères réductrices ou réactives où les céramiques pourraient être inadaptées, l'acier inoxydable est un choix solide.

Son principal avantage est sa durabilité mécanique et sa résistance à la fracture. Cependant, il a une limite de température maximale bien inférieure à celle des céramiques et peut être une source de contamination métallique, ce qui le rend impropre aux travaux de haute pureté.

Comprendre les compromis

Choisir un matériau de tube est un exercice d'équilibre entre des facteurs concurrents. Un matériau idéal pour une métrique est souvent compromis sur une autre.

L'équilibre coût/performance

Des performances supérieures ont un prix. Les tubes d'alumine de haute pureté capables d'atteindre 1700°C sont nettement plus chers que les tubes de quartz standard. Vous devez justifier la capacité du matériau par rapport aux besoins réels de votre processus.

Choc thermique vs. Durabilité mécanique

Les tubes en céramique comme l'alumine sont très résistants à la compression mais sont cassants et très sensibles aux chocs thermiques. Les chauffer ou les refroidir trop rapidement les fera fissurer. Le quartz est meilleur, mais l'acier est de loin supérieur pour résister aux chocs mécaniques et thermiques.

Inertie chimique vs. Application

Aucun matériau unique n'est universellement inerte. Bien que l'alumine soit résistante à de nombreux produits chimiques, elle peut réagir dans des environnements spécifiques à haute température. L'acier inoxydable est durable mais s'oxydera rapidement à l'air à haute température, limitant son utilisation aux atmosphères inertes ou réductrices.

Faire le bon choix pour votre processus

La sélection du matériau de tube correct assure la sécurité, la répétabilité et le succès de votre travail. Basez votre décision sur l'objectif principal de votre application.

- Si votre objectif principal est une pureté maximale : Choisissez un tube de quartz, car il introduit le moins de contamination dans votre processus, surtout en dessous de 1100°C.

- Si votre objectif principal est un fonctionnement à haute température (au-dessus de 1200°C) : Sélectionnez un tube d'alumine de haute pureté pour son excellente stabilité thermique et sa résistance chimique générale.

- Si votre objectif principal est la durabilité dans une atmosphère réductrice : Utilisez un tube en acier inoxydable, qui offre une résistance mécanique supérieure et est bien adapté aux environnements non oxydants.

En alignant le matériau du tube avec vos besoins spécifiques en température, atmosphère et pureté, vous assurez un fonctionnement fiable, reproductible et sûr du four.

Tableau récapitulatif :

| Matériau | Température Max | Propriétés Clés | Idéal Pour |

|---|---|---|---|

| Quartz | Jusqu'à 1100°C | Haute pureté, excellente résistance aux chocs thermiques | Applications de haute pureté, contamination minimale |

| Alumine | Jusqu'à 1700°C | Polyvalent, large résistance chimique, stabilité thermique | Processus à haute température, usage général |

| Acier inoxydable | Inférieure aux céramiques | Durable, résistant aux chocs mécaniques et thermiques | Atmosphères réductrices, environnements non oxydants |

Vous avez du mal à choisir le bon tube de four pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales, améliorant les performances et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos opérations de four et favoriser le succès de vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision