Les fours tubulaires de laboratoire à haute température assurent la stabilité environnementale grâce à une combinaison d'étanchéité hermétique et de régulation thermique de haute précision. Ces systèmes utilisent des joints étanches pour isoler la chambre interne et des systèmes de contrôle avancés pour maintenir la précision de la température à ±1 °C, garantissant un champ thermique constant pour des changements chimiques sensibles.

L'avantage principal de ces fours réside dans leur capacité à maintenir une atmosphère réductrice strictement contrôlée. En introduisant des mélanges gazeux précis dans un environnement thermique stable et scellé, les chercheurs peuvent induire avec précision des lacunes d'oxygène dépendantes de la profondeur sans compromettre l'intégrité structurelle du cristal.

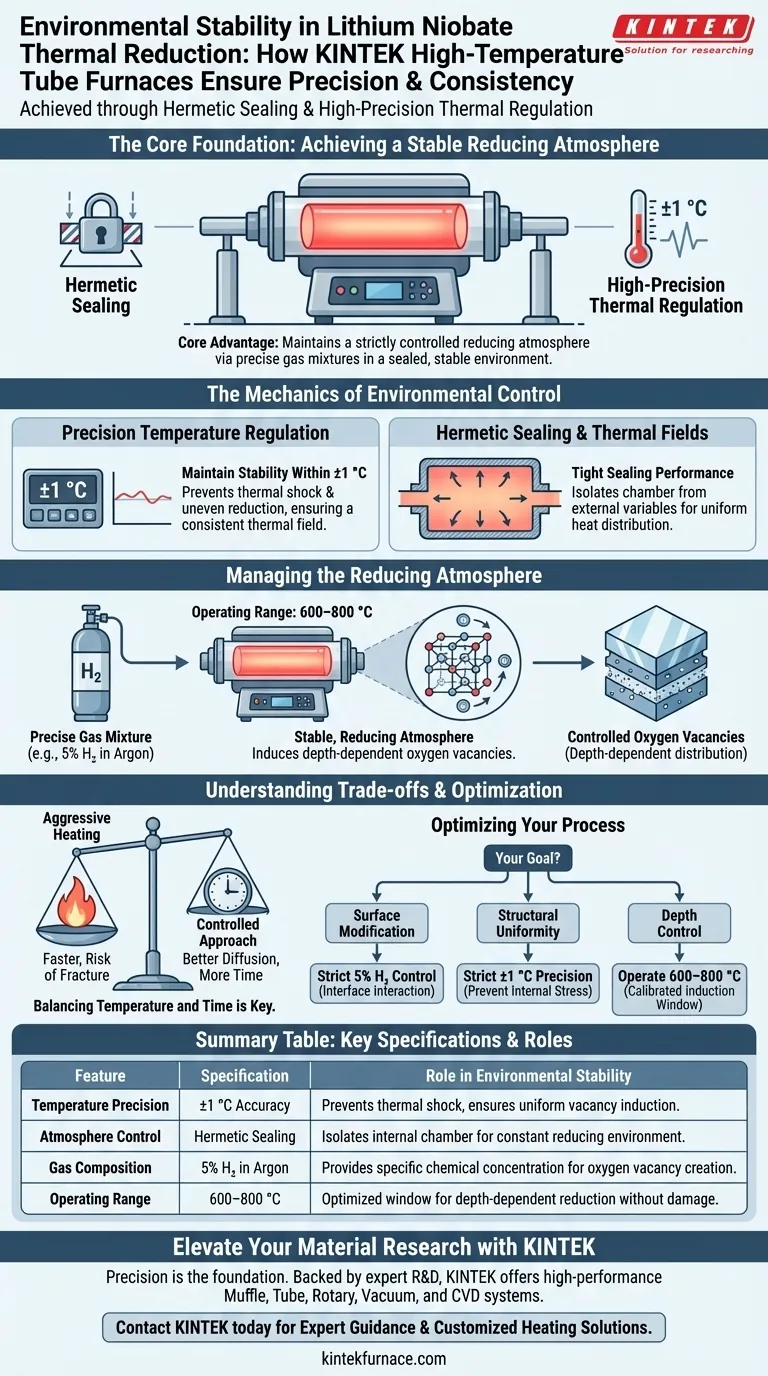

La mécanique du contrôle environnemental

Régulation précise de la température

Pour traiter efficacement les cristaux de niobate de lithium, le maintien d'une fenêtre thermique spécifique est non négociable.

Les fours tubulaires emploient des systèmes de contrôle de haute précision capables de maintenir une stabilité à ±1 °C près. Cela évite les fluctuations thermiques qui pourraient entraîner une réduction inégale ou un choc thermique dans le réseau cristallin.

Étanchéité hermétique et champs thermiques

La construction physique du four joue un rôle essentiel dans la stabilité.

Les performances d'étanchéité serrées sont essentielles pour isoler la chambre de traitement des variables atmosphériques externes. Cette isolation permet au four de maintenir un champ thermique stable, garantissant que la distribution de la chaleur reste uniforme sur tout l'échantillon pendant le processus de réduction.

Gestion de l'atmosphère réductrice

Contrôle de la concentration de gaz

Une fois le champ thermique stabilisé, l'environnement chimique doit être affiné.

Le four introduit un mélange gazeux argon-hydrogène précisément proportionné, contenant généralement 5 % d'hydrogène (H2). Comme la chambre est hermétiquement scellée, la concentration de cette atmosphère réductrice reste constante tout au long du traitement.

Induction de lacunes d'oxygène

L'objectif ultime de cette stabilité est la manipulation des propriétés du cristal au niveau atomique.

Fonctionnant dans la plage de 600 à 800 °C, l'environnement contrôlé permet l'induction précise de lacunes d'oxygène. L'atmosphère stable garantit que ces lacunes sont distribuées de manière dépendante de la profondeur, plutôt qu'aléatoirement, ce qui est essentiel pour l'application finale du matériau.

Comprendre les compromis

Équilibrer température et temps

Bien que les températures élevées facilitent le processus de réduction, elles nécessitent une gestion minutieuse du temps et des vitesses de montée.

Un chauffage agressif peut accélérer le processus mais risque de déstabiliser la croissance du cristal ou de provoquer des fractures. Une approche contrôlée et plus lente, similaire aux méthodes utilisées dans d'autres processus de croissance cristalline, assure une meilleure diffusion mais augmente considérablement le temps de traitement total.

Sensibilité de l'atmosphère

La précision du mélange gazeux est une arme à double tranchant.

Étant donné que le système repose sur une concentration spécifique (par exemple, 5 % de H2), des déviations dans le débit de gaz ou l'intégrité du joint peuvent modifier radicalement les résultats de la réduction. Si le joint échoue, l'introduction d'oxygène neutralisera immédiatement l'atmosphère réductrice, ruinant la distribution spécifique des lacunes.

Optimisation de votre processus de réduction

Pour obtenir les meilleurs résultats avec la réduction thermique du niobate de lithium, adaptez vos paramètres opérationnels à vos objectifs matériels spécifiques :

- Si votre objectif principal est la modification de surface : Assurez-vous que votre mélange gazeux est strictement maintenu au niveau de 5 % de H2 pour contrôler l'interaction à l'interface du cristal.

- Si votre objectif principal est l'uniformité structurelle : Privilégiez la précision du contrôleur thermique pour maintenir les fluctuations strictement dans la limite de ±1 °C, évitant ainsi les contraintes internes.

- Si votre objectif principal est le contrôle de la profondeur : Fonctionnez précisément dans la fenêtre de 600 à 800 °C, car cette plage de température est spécifiquement calibrée pour l'induction de lacunes dépendantes de la profondeur.

La véritable stabilité environnementale est le résultat de l'alignement d'une intégrité de joint rigoureuse avec une précision thermique inébranlable.

Tableau récapitulatif :

| Caractéristique | Spécification | Rôle dans la stabilité environnementale |

|---|---|---|

| Précision de la température | Précision de ±1 °C | Prévient le choc thermique et assure une induction uniforme des lacunes. |

| Contrôle de l'atmosphère | Étanchéité hermétique | Isole la chambre interne pour maintenir un environnement réducteur constant. |

| Composition du gaz | 5 % H₂ dans de l'argon | Fournit la concentration chimique spécifique pour la création de lacunes d'oxygène. |

| Plage de fonctionnement | 600–800 °C | Fenêtre optimisée pour la réduction dépendante de la profondeur sans dommages structurels. |

Élevez votre recherche matérielle avec KINTEK

La précision est le fondement de la réduction thermique réussie du niobate de lithium. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance conçus pour répondre aux normes de laboratoire les plus rigoureuses.

Nos fours offrent la stabilité thermique inébranlable et l'étanchéité requises pour les processus chimiques sensibles. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des besoins de recherche uniques, notre équipe est prête à soutenir vos objectifs.

Prêt à optimiser votre processus de réduction ? Contactez KINTEK dès aujourd'hui pour des conseils d'experts et des solutions de chauffage personnalisées.

Guide Visuel

Références

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels changements se produisent dans les matériaux traités dans un four tubulaire ? Découvrez les transformations physiques, chimiques et de traitement thermique

- Pourquoi le contrôle de l'environnement dans un four tubulaire à haute température est-il essentiel pour convertir la silice en SiNQ ?

- Quelles fonctionnalités de contrôle avancées possèdent les fours tubulaires modernes ? Contrôle précis de la température, de l'atmosphère et des données

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche sur les nouvelles énergies ? Déverrouillez les matériaux pour batteries et piles à combustible de nouvelle génération

- Quelles mesures de sécurité faut-il prendre lors de l'utilisation d'un four tubulaire de laboratoire ? Étapes essentielles pour un travail en laboratoire sans risque

- Quel rôle joue un four tubulaire sous vide poussé (CVD) dans la synthèse de HEA@CNT ? Croissance in-situ de nanocomposites maîtres

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il requis pour les couches minces de CuSbSe2 ? Obtenir une pureté de phase élevée

- Quelle est la fonction du tube de quartz scellé sous vide dans le CVT ? Rôle essentiel dans la croissance cristalline de 1T-TaS2