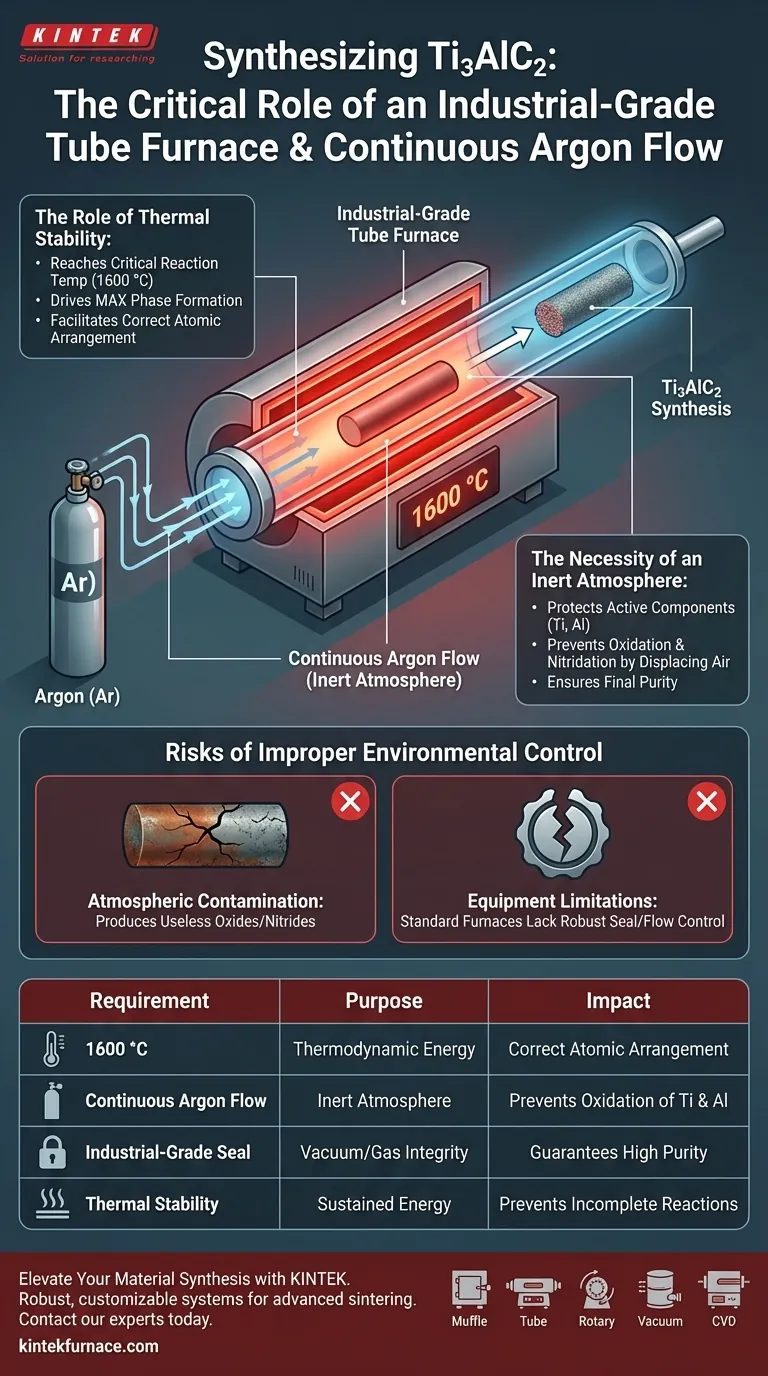

Pour synthétiser avec succès le Ti3AlC2, vous devez maintenir un environnement thermique et chimique strictement contrôlé. Un four tubulaire de qualité industrielle est nécessaire pour fournir la température stable de 1600 °C requise pour la formation de phase, tandis qu'un flux d'argon continu empêche la dégradation rapide d'éléments réactifs comme le titane et l'aluminium.

La synthèse des phases MAX comme le Ti3AlC2 repose sur un équilibre délicat entre une chaleur extrême et un isolement chimique. La configuration de l'équipement ne consiste pas seulement à atteindre une température ; il s'agit de maintenir cette énergie dans un vide de contaminants potentiels pour garantir que le matériau se forme correctement.

Le Rôle de la Stabilité Thermique

Atteindre les Températures de Réaction Critiques

La synthèse du Ti3AlC2 est un processus à haute énergie. Vous avez besoin d'un four tubulaire de qualité industrielle capable d'atteindre et de maintenir une température de 1600 °C.

Favoriser la Formation de la Phase MAX

Ce seuil de température spécifique est non négociable. Il fournit l'énergie thermodynamique nécessaire pour piloter la réaction entre les matières premières, facilitant l'arrangement atomique correct de la phase MAX.

La Nécessité d'une Atmosphère Inerte

Protéger les Composants Actifs

À 1600 °C, les matières premières utilisées dans cette synthèse – en particulier le titane et l'aluminium – deviennent très « actives ». Dans cet état, elles sont extrêmement susceptibles de réagir avec l'environnement environnant.

Prévenir l'Oxydation et la Nitruration

Sans protection, ces composants actifs réagiraient immédiatement avec l'oxygène ou l'azote de l'air. Un flux continu de gaz argon inonde le tube, déplaçant l'air et créant une atmosphère inerte.

Assurer la Pureté Finale

En éliminant la possibilité d'oxydation ou de nitruration, le flux d'argon garantit que le titane et l'aluminium ne réagissent qu'entre eux et avec la source de carbone. C'est la seule façon de garantir la pureté du Ti3AlC2 synthétisé.

Risques d'un Contrôle Environnemental Inapproprié

Le Coût de la Contamination Atmosphérique

Si le flux d'argon est interrompu ou si le joint du four est compromis, la haute réactivité des composants entraînera un échec immédiat. Au lieu de Ti3AlC2 pur, vous produirez probablement des oxydes ou des nitrures inutiles.

Limites de l'Équipement

Les fours standard n'ont souvent pas la capacité de maintenir un flux de gaz strictement contrôlé à 1600 °C. La désignation « de qualité industrielle » implique la robustesse nécessaire pour maintenir à la fois la stabilité thermique et un joint de gaz hermétique pendant la durée du processus de frittage.

Faire le Bon Choix pour Votre Objectif

Lors de la mise en place de votre protocole de synthèse, privilégiez les équipements qui offrent un contrôle précis de la chaleur et de l'atmosphère.

- Si votre objectif principal est la Formation de Phase : Assurez-vous que votre four peut maintenir de manière fiable 1600 °C sans fluctuation pour piloter la réaction.

- Si votre objectif principal est la Pureté du Matériau : Vérifiez que votre système prend en charge un flux d'argon continu pour protéger complètement les composants actifs de titane et d'aluminium.

Contrôlez l'environnement, et vous contrôlez la qualité de votre Ti3AlC2.

Tableau Récapitulatif :

| Exigence | Objectif dans la Synthèse du Ti3AlC2 | Impact sur le Matériau Final |

|---|---|---|

| Température de 1600 °C | Fournit l'énergie thermodynamique pour la formation de la phase MAX | Assure l'arrangement atomique correct |

| Flux d'Argon Continu | Crée une atmosphère inerte pour déplacer l'oxygène/l'azote | Prévient l'oxydation et la nitruration du Ti et de l'Al |

| Joint de Qualité Industrielle | Maintient l'intégrité du vide/gaz à haute température | Garantit une pureté élevée et prévient l'échec de phase |

| Stabilité Thermique | Maintient une énergie élevée tout au long du frittage | Prévient les réactions incomplètes ou les phases secondaires |

Élevez Votre Synthèse de Matériaux avec KINTEK

Un contrôle précis des environnements thermiques et chimiques fait la différence entre une phase MAX pure et une expérience ratée. KINTEK fournit l'équipement robuste et performant nécessaire au frittage avancé. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins de laboratoire uniques.

Que vous synthétisiez du Ti3AlC2 ou développiez des céramiques de nouvelle génération, nos fours tubulaires de qualité industrielle garantissent la stabilité de 1600 °C et le contrôle hermétique des gaz dont votre recherche a besoin.

Prêt à optimiser vos processus à haute température ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le rôle spécifique d'un four tubulaire dans la synthèse de réseaux de nanosheets N-C ? Guide essentiel de traitement thermique

- Quel rôle joue un four tubulaire dans la préparation de films minces de g-C3N4 ? Optimisez votre synthèse CVD à paroi chaude

- Comment les processus de traitement thermique influencent-ils la configuration d'un four tubulaire vertical ? Optimisez pour la trempe, le recuit et plus encore

- Quelles mesures de sécurité faut-il prendre lors de l'utilisation d'un four tubulaire de laboratoire ? Étapes essentielles pour un travail en laboratoire sans risque

- Quel est le but de l'utilisation d'un four à résistance tubulaire avec de l'oxygène en flux pour la synthèse du NMC ? Atteindre une pureté de phase pure

- Comment un four tubulaire assure-t-il la qualité de la modification lors de la synthèse de nitrure de carbone modifié par des phényles (PhCN) ?

- Pourquoi le biochar est-il mélangé avec du KOH et traité à 800 °C dans un four tubulaire ? Découvrez les secrets du carbone poreux hiérarchique

- Comment un four de chauffage spécialisé au quartz assure-t-il la précision ? Maîtriser la thermoluminescence à haute température